Metode 5S dalam Lean Manufacturing—Seiri, Seiton, Seiso, Seiketsu, dan Shitsuke—berasal dari Jepang dan telah luas dipraktikkan di industri. Di Indonesia, 5S kerap disetarakan dengan 5R/5P: Ringkas, Rapi, Resik, Rawat, Rajin.

Intinya, 5S menata dan menstandarkan tempat kerja agar aktivitas tidak bernilai tambah (waste) bisa dihilangkan. Dampaknya, keselamatan, kualitas, dan produktivas meningkat melalui kebiasaan kerja yang konsisten, bukan sekadar bersih-bersih sesaat.

Artikel ini akan menjelaskan tentang metode 5S di perusahaan manufaktur. Mari lanjut membaca!

Daftar Isi:

Apa Itu 5S Lean Manufacturing?

5S adalah metode penataan dan pemeliharaan tempat kerja (Seiri, Seiton, Seiso, Seiketsu, Shitsuke) untuk menciptakan lingkungan kerja yang rapi, bersih, dan standar agar produktivitas, kualitas, dan keselamatan meningkat.

Akar konsepnya berasal dari praktik manufaktur Jepang dan kemudian dipopulerkan dalam Toyota Production System (TPS). Di periode modern, 5S menjadi fondasi program perbaikan berkelanjutan (kaizen) karena mudah dipahami, murah diterapkan, dan berdampak lintas departemen.

Dengan 5S yang konsisten, tim bekerja dengan standar yang sama, waktu mencari alat menurun, cacat (defect) dan biaya non-nilai tambah berkurang, serta area kerja menjadi lebih aman dan nyaman.

Baca Juga: Sistem Manufaktur Terintegrasi untuk Bisnis Anda!

Apa Saja Isi dari 5s Lean Manufacturing?

Budaya 5S adalah metode penataan dan pemeliharaan tempat kerja untuk mengurangi pemborosan, menjaga keselamatan, dan meningkatkan produktivitas. Fokusnya pada kebiasaan kerja yang konsisten, bukan sekadar bersih-bersih sesaat.

1. Seiri (Ringkas/Sortir)

Seiri menekankan pemilahan barang berdasarkan kegunaan. Barang yang tidak diperlukan disingkirkan agar area kerja hanya menyisakan item yang benar-benar mendukung aktivitas. Dengan lingkungan yang ringkas, alur kerja menjadi lebih jelas dan gangguan berkurang.

2. Seiton (Rapi/Tata)

Seiton berfokus pada penataan barang agar mudah ditemukan dan dikembalikan. Penempatan mengikuti frekuensi penggunaan, alur proses, dan diberi penanda visual. Ketika setiap alat memiliki tempatnya, waktu pencarian menurun dan potensi kehilangan cepat terdeteksi.

3. Seiso (Resik/Bersih)

Seiso adalah kebiasaan membersihkan area dan peralatan sambil melakukan pemeriksaan kondisi. Debu, sisa material, dan kotoran dibersihkan sebelum dan sesudah shift untuk mencegah cacat kualitas dan gangguan mesin.

Kebersihan yang terjaga menumbuhkan rasa memiliki terhadap mutu kerja.

4. Seiketsu (Standarisasi/Rawat)

Seiketsu memastikan tiga S pertama berjalan konsisten lewat standar, visual management, dan jadwal audit. SOP, checklist, dan jadwal rutin membuat praktik baik tidak bergantung pada individu atau momen inspeksi.

Hasilnya, kualitas kinerja tetap stabil lintas shift dan area.

5. Shitsuke (Disiplin/Rajin)

Shitsuke membangun disiplin untuk menaati standar yang telah disepakati. Kebiasaan 5S dipelihara melalui teladan manajemen, umpan balik rutin, dan akuntabilitas tim.

Disiplin yang tertanam menjamin keberlanjutan program, bukan sekadar proyek sementara.

Tujuan 5S Lean Manufacturing

Dalam kerangka lean manufacturing, tujuannya adalah menghilangkan pemborosan sehingga nilai untuk pelanggan meningkat.

Melalui pemilahan, penataan, pembersihan, standarisasi, dan disiplin, 5S menekan waste seperti persediaan menumpuk, ruang terpakai sia-sia, waktu tunggu, dan cacat.

Tujuan inti 5S:

- Mengurangi pemborosan (inventory berlebih, waktu tunggu, gerak/transport tidak perlu, cacat).

- Meningkatkan produktivitas melalui tata letak rapi, alat mudah dicari, dan alur kerja jelas.

- Menjaga kualitas dengan kebersihan terkontrol dan inspeksi rutin saat bersih-bersih.

- Meningkatkan keselamatan kerja lewat area tertata, visual cue, dan standar kebersihan.

- Menstandarkan proses lintas shift/area agar kinerja konsisten dan mudah diaudit.

- Menumbuhkan disiplin & kepemilikan sehingga perbaikan menjadi kebiasaan tim, bukan proyek sesaat.

Baca Juga: 5 Tips Meningkatkan Produktivitas Karyawan di Industri Manufaktur

Manfaat 5S Lean Manufacturing

Manfaat penerapan 5S adalah tempat kerja lebih efisien, menjadi lebih luas dan lapang sehingga semakin meningkatkan produktivitas dalam bekerja. Secara detail manfaat dari penerapan 5S lean manufacturing bagi perusahaan yaitu:

- Meningkatkan produktivitas karena pengaturan tempat kerja yang efisien dan jelas

- Meningkatkan fleksibilitas

- Menciptakan citra perusahaan yang baik

- Meningkatkan kenyamanan dan keamanan

- Risiko tingkat kecacatan yang lebih rendah

- Mengurangi biaya produksi

- Ketersediaan peralatan yang lebih berkualitas

- Aset yang ada mampu bermanfaat dengan lebih baik

- Meningkatkan kepatuhan terhadap peraturan perusahaan

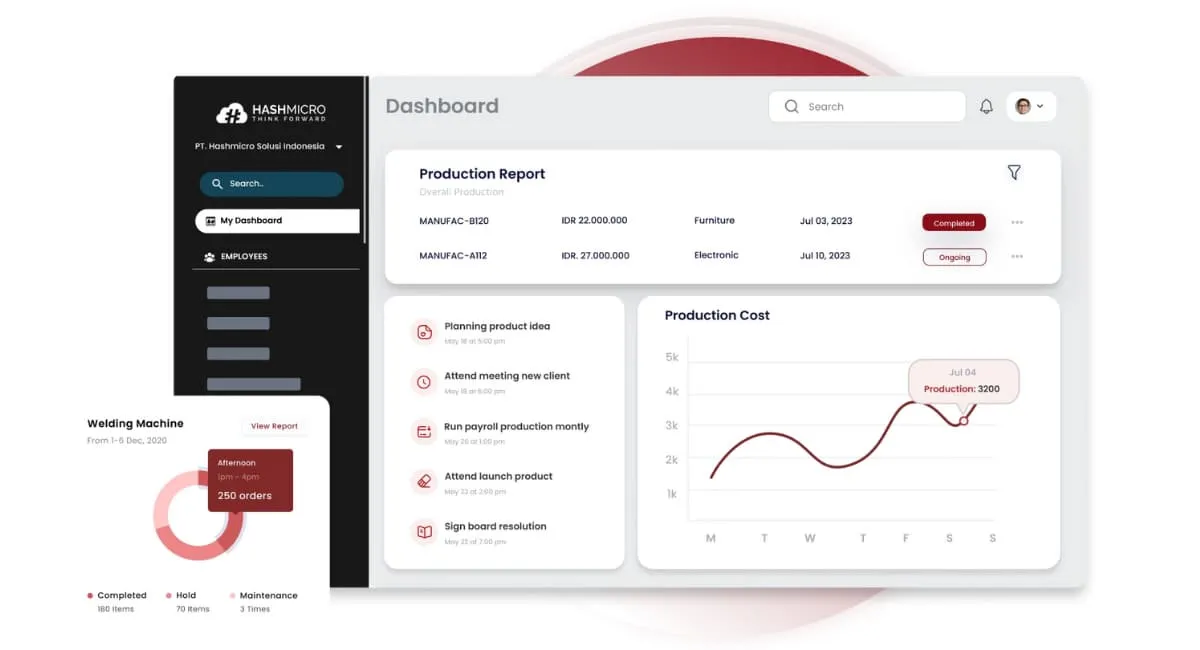

Implementasi 5S dengan HashMicro Manufacturing Software

Perusahaan manufaktur perlu menerapkan prinsip 5S menggunakan sistem manufaktur yang akan mempermudah manajemen mengelola karyawan dan proses produksi lebih baik.

Dengan HashMicro Manufacturing Software, penerapan 5S jadi terukur dan konsisten lintas shift. SOP, checklist, alur red-tag, visual management, dan audit trail terdokumentasi dalam satu sistem sehingga kepatuhan mudah dipantau.

- Seiri (Ringkas): Alur red-tag untuk barang tidak perlu, laporan obsolete/slow-moving, persetujuan disposisi, dan pembersihan master data (deduplikasi item).

- Seiton (Rapi): Pemetaan lokasi (rak/bin/slot), label & barcode, min–max/Kanban, serta penempatan berdasarkan frekuensi pakai.

- Seiso (Resik): Checklist kebersihan per mesin/area, photo evidence, dan tiket preventive maintenance agar kondisi tetap prima.

- Seiketsu (Standarisasi): Template SOP & WI, kontrol versi dokumen, role-based access, kalender audit, dan papan visual KPI.

- Shitsuke (Disiplin): Pengingat & eskalasi otomatis, skor kepatuhan per area, dan leader standard work untuk membangun kebiasaan.

Hasilnya: waktu mencari alat turun, persediaan menganggur berkurang, audit lebih cepat, dan temuan kebersihan menurun; semua tercatat lewat KPI (skor audit 5S, time-to-find tools, temuan cacat terkait kebersihan, near-miss).

Kesimpulan

5S (Seiri, Seiton, Seiso, Seiketsu, Shitsuke) membantu menata dan menstandardisasi area kerja agar pemborosan berkurang, keselamatan meningkat, dan kualitas terjaga. Ketika disiplin dijalankan konsisten, produktivitas naik dan deviasi proses lebih mudah terdeteksi.

Untuk eksekusi yang konsisten lintas shift, HashMicro Manufacturing Software menyatukan SOP, checklist, audit 5S, visual management, dan pelacakan KPI dalam satu sistem. Hasilnya, kepatuhan terukur, temuan kebersihan menurun, dan perbaikan berkelanjutan lebih cepat terlihat.

Ingin melihat cara kerjanya di pabrik Anda? Coba demo gratis dan temukan modul yang paling relevan untuk tim Anda. Klik banner Demo Gratis di bawah ini.

Pertanyaan Seputar 5S Lean Manufacturing

-

Apa itu 5S methodology?

5S adalah metode penataan dan pemeliharaan tempat kerja: Seiri, Seiton, Seiso, Seiketsu, dan Shitsuke. Tujuannya untuk menghilangkan pemborosan, menstandarkan praktik kerja, serta membangun disiplin agar kualitas, keselamatan, dan produktivitas meningkat.

-

Apa metode manufaktur 5S?

Metode 5S dalam manufaktur menerapkan prinsip pilah (Seiri), tata (Seiton), bersih (Seiso), standar (Seiketsu), dan disiplin (Shitsuke) di area produksi, gudang, dan maintenance. Praktiknya mencakup red-tag barang tidak perlu, labeling lokasi, checklist kebersihan, SOP visual, dan audit berkala untuk memastikan kepatuhan setiap shift.

-

Metode lean manufacturing apa saja?

Selain 5S, metode lean manufacturing juga meliputi Kaizen (perbaikan berkelanjutan), Kanban & Just-In-Time (pengendalian aliran produksi), SMED (pergantian cetakan cepat), Poka-Yoke (pencegahan kesalahan), TPM (Total Productive Maintenance), dan Heijunka (perataan beban kerja). Semua bertujuan untuk mengurangi waste, menjaga kualitas, dan mempercepat aliran produksi.