Stok di sistem bilang ada, tapi tim picking pulang tangan kosong. Di hari lain, barang menumpuk di rak, tapi sistem sudah menandai habis. Situasi begini biasanya muncul tanpa suara. Kemudian, baru ‘meledak’ saat order ramai atau stok opname.

Inventory accuracy ada untuk memastikan catatan inventaris dan fisiknya sama. Angkanya sederhana, tapi dampaknya terasa di keputusan harian, seperti harus beli ulang, pindah stok, sampai janji pengiriman ke pelanggan.

Selisih stok jarang muncul karena satu faktor besar. Penyebabnya sering tersebar di titik kecil, antara lain penerimaan barang, putaway, picking, retur, sampai koreksi stok yang tidak konsisten.

Akurasi yang baik lahir dari disiplin: definisi metrik yang jelas, cara hitung yang seragam, dan kontrol di titik rawan. Begitu alurnya rapi, tim gudang dan tim finance bisa baca angka yang sama tanpa debat.

Key Takeaways

|

Daftar Isi:

Saat Inventory Accuracy Turun, Angka Keuangan Ikut Bias

Inventory accuracy bukan sekadar urusan gudang. Selisih antara catatan dan fisik bisa mengubah cara perusahaan membaca nilai persediaan, HPP, dan margin. Padahal keputusan pembelian, pricing, dan target penjualan sering bertumpu pada angka-angka ini.

Di sisi operasional, selisih stok barang biasanya muncul sebagai dua masalah yang berulang: sistem menyatakan stok ada padahal kosong, atau sistem menyatakan kosong padahal ada.

Kondisi pertama mengganggu pemenuhan pesanan dan membuat lead time tidak stabil, sedangkan kondisi kedua membuat penjualan terlewat karena barang tidak terlihat di sistem.

Akurasi stok perlu dibangun lewat kontrol yang konsisten di titik rawan, bukan lewat perbaikan dadakan saat stock take.

Rumus Inventory Accuracy dan Cara Menghitungnya

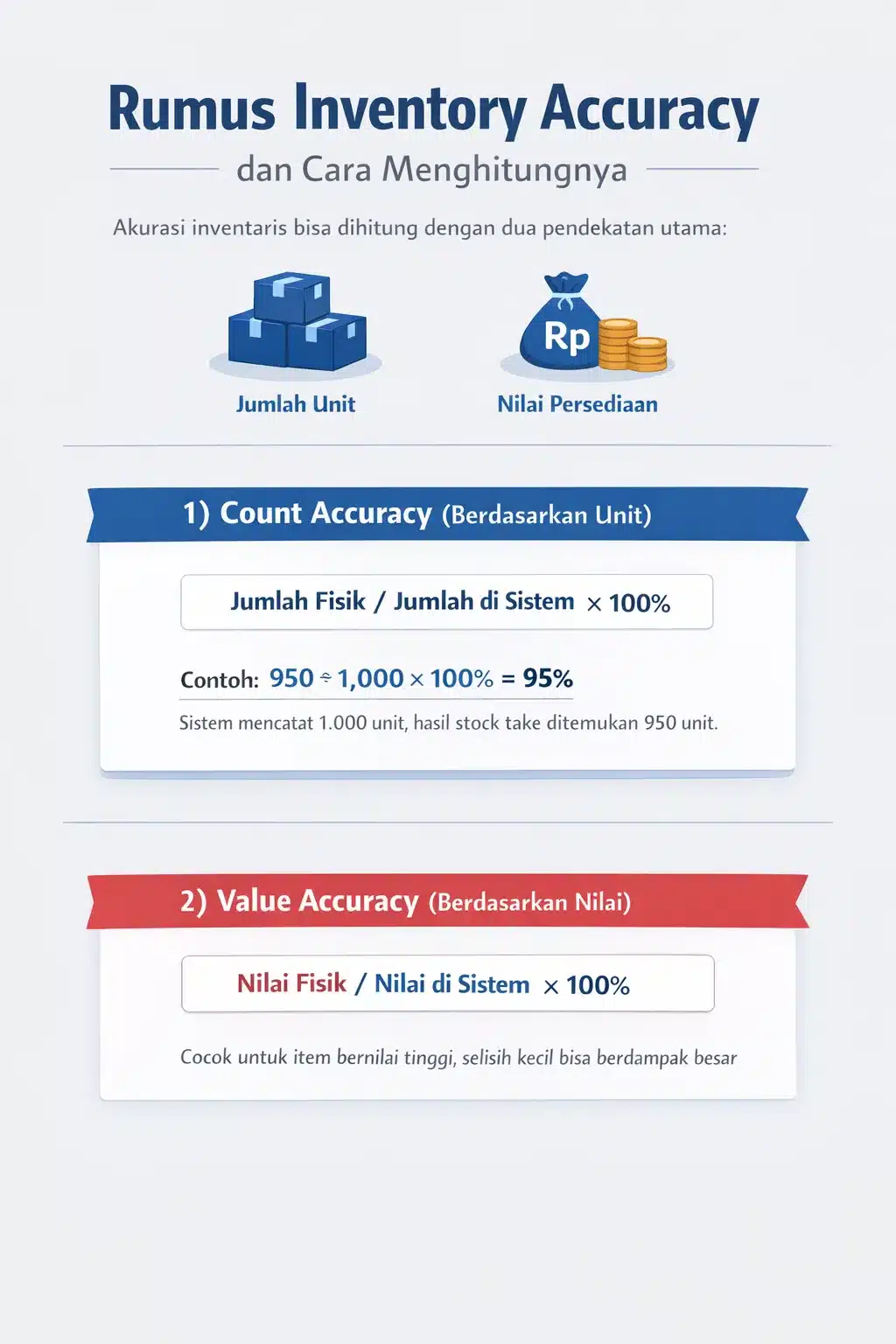

Inventory accuracy dapat dihitung lewat dua cara, yaitu berdasarkan jumlah unit (count accuracy) atau berdasarkan nilai persediaan (value accuracy).

1. Count accuracy (berdasarkan unit)

Rumus: (Jumlah fisik ÷ Jumlah di sistem) × 100%.

Contoh: sistem mencatat 1.000 unit, hasil stock take menemukan 950 unit. Inventory accuracy = (950 ÷ 1.000) × 100% = 95%.

2. Value accuracy (berdasarkan nilai)

Rumus: (Nilai fisik ÷ Nilai di sistem) × 100%.

Pendekatan ini cocok saat perbedaan kecil pada unit bisa berdampak besar karena item bernilai tinggi, sehingga pengukuran berbasis nilai lebih relevan untuk evaluasi persediaan.

Pilih metode yang paling sesuai dengan tujuan pengukuran. Misalnya, gudang operasional biasanya fokus ke unit, sementara finance sering membutuhkan versi nilai untuk keperluan pelaporan.

Masalah dalam Inventory Accuracy

Angka akurasi inventaris yang turun biasanya bukan karena satu kesalahan besar. Selisih muncul dari kebiasaan kecil yang berulang di titik transaksi, lalu menumpuk sampai catatan dan fisik tidak lagi selaras.

Berikut sumber selisih yang paling sering terjadi di operasional gudang.

1. Pencatatan transaksi tidak konsisten

Selisih sering muncul saat transaksi masuk/keluar tidak tercatat pada waktu yang sama, atau dicatat dengan detail yang berbeda. Contohnya SKU tertukar, UoM tidak seragam (pcs vs box), barcode tidak dipindai, atau barang keluar diproses tanpa update sistem.

2. Receiving dan shipping tanpa verifikasi yang rapi

Area receiving dan shipping menjadi titik rawan karena volume transaksi tinggi dan ritmenya cepat. Barang bisa diterima kurang/lebih dari dokumen, barang salah lokasi saat putaway, atau pesanan terkirim tidak sesuai picking list, lalu koreksi tidak dicatat sebagai penyesuaian resmi.

3. Shrinkage dan pergerakan stok di luar alur

Shrinkage mencakup barang rusak, hilang, kedaluwarsa, atau retur yang tidak diproses lengkap. Selisih juga sering datang dari perpindahan antar bin/rak yang dilakukan secara fisik dulu tanpa pencatatan, sehingga stok ada di gudang tetapi tidak berada di lokasi yang tercatat.

Jika Anda ingin mengecek lebih lanjut tentang masalah Anda, silakan klik tabel di bawah ini.

| Gejala yang terlihat | Titik proses | Penyebab yang sering terjadi | Cek cepat | Perbaikan cepat |

|---|---|---|---|---|

| Sistem bilang ada, fisik kosong | Picking | Picking tercatat, tetapi barang keluar tanpa konfirmasi tahap akhir (packing/shipping) atau terjadi salah SKU/UoM saat pengambilan. | Bandingkan pick list vs log scan; cek order yang statusnya “picked” tetapi belum “shipped/closed”. | Wajibkan scan per item saat picking dan konfirmasi transaksi di tahap akhir sebelum order ditutup. |

| Barang ada, tapi “tidak ketemu” di lokasi yang tercatat | Putaway | Barang dipindah bin/rak tanpa transaksi transfer lokasi, atau putaway dilakukan ke lokasi berbeda dari yang tercatat. | Cek lokasi terakhir; lakukan spot-check di bin sekitar (bin tetangga, overflow area, staging). | Terapkan aturan: setiap relokasi wajib dicatat sebagai transfer lokasi, bukan pindah fisik saja. |

| Selisih muncul segera setelah barang diterima | Receiving | Short receipt/over receipt, barang tertukar, atau receiving tercatat dua kali (double receiving) saat dokumen tidak dicek silang. | Rekonsiliasi PO–DO–penerimaan; lakukan sampling hitung di loading dock dan cek duplikasi nomor dokumen. | Gunakan verifikasi dua langkah: hitung fisik → cocokkan dokumen → baru finalisasi penerimaan. |

| Selisih membesar setelah retur pelanggan atau retur internal | Retur | Retur masuk tanpa staging/QC, status barang tidak jelas (sellable/damaged), atau barang sudah kembali fisik tapi belum diposting. | Cek area retur: apakah ada barang “menggantung”; cocokkan daftar retur vs transaksi masuk kembali. | Pakai staging retur dan wajibkan status + reason code sebelum barang masuk stok aktif. |

| Angka stok berubah tanpa jejak yang jelas | Adjustment | Stock adjustment dilakukan tanpa approval, tanpa reason code standar, atau terlalu sering dipakai sebagai “jalan pintas”. | Review laporan adjustment 30 hari: siapa, kapan, SKU apa yang paling sering dikoreksi, dan alasannya. | Batasi akses adjustment, wajibkan reason code, dan tetapkan approval untuk koreksi di atas ambang tertentu. |

Strategi Praktis Meningkatkan Inventory Accuracy di Gudang

Inventory accuracy biasanya membaik karena kebiasaan kecil yang dipasang di titik transaksi.

Anda bisa mulai dari memasang kode di setiap rak/bin dan atur penempatan SKU yang jelas. Kodenya bisa berupa barcode (lebih cepat discan tapi rawan rusak) atau QR (lebih tahan rusak tapi butuh waktu untuk scan). Pastikan juga labelnya bisa dibaca cepat saat proses pemindahan barang berlangsung.

Setelah dasar ini beres, barulah strategi teknisnya jalan lebih efektif:

1. Beralih dari stock opname tahunan ke cycle counting

Lakukan hitung parsial secara rutin, bukan menunggu akhir tahun. Prioritaskan SKU bernilai tinggi atau pergerakannya cepat lebih sering, lalu jadwalkan SKU lain secara berkala agar selisih tidak menumpuk diam-diam.

2. Terapkan barcode atau RFID di titik transaksi yang tepat

Gunakan pemindaian saat barang diterima, dipindahkan lokasi, dan diambil untuk pengiriman. Atur juga unit of measure (UoM) per SKU supaya input tidak berubah-ubah, karena selisih sering muncul dari ‘pcs vs box’ yang tidak seragam.

3. Standarkan SOP dan kontrol penyesuaian stok

Tuliskan langkah baku untuk receiving, putaway, picking, retur, dan koreksi stok, lalu jalankan dengan cara yang sama di setiap shift. Batasi akses stock adjustment, minta alasan koreksi setiap kali terjadi selisih, dan review SKU yang paling sering berbeda.

Contoh di lapangan, Banban mengrapikan inventaris dengan cara penggunaan barcode scanning dan meng-enforce SOP stock opname melalui aplikasi stok barang digital dari HashMicro agar lokasi stok dan alat per outletnya jelas.

Dampaknya terasa saat rush hour: picking lebih lancar karena tim tidak banyak berhenti untuk cari barang atau debat lokasi.

Penutup

Inventory accuracy ditentukan oleh konsistensi pencatatan di seluruh alur pergerakan barang, bukan hanya saat stock opname. Ketika data penerimaan, penyimpanan, pengambilan, dan retur tidak saling terhubung, selisih persediaan menjadi sulit dihindari.

Pendekatan berbasis sistem membantu menjaga keterpaduan data antar transaksi dan lokasi. Setiap perubahan stok tercatat secara berurutan, sehingga jumlah dan posisi barang dapat dilacak dengan lebih jelas dan mudah diverifikasi.

Dengan data persediaan yang akurat dan konsisten, perusahaan memiliki dasar yang lebih kuat untuk mengelola operasional, menyusun perencanaan, dan mengendalikan risiko yang berkaitan dengan stok.

Pertanyaan Seputar Inventory Accuracy

-

Berapa standar persentase inventory accuracy yang baik?

Standar industri kelas dunia biasanya menargetkan akurasi di atas 95% hingga 98%. Angka di bawah 90% biasanya mengindikasikan adanya masalah serius dalam proses operasional gudang yang perlu segera dibenahi.

-

Apa perbedaan antara physical inventory dan cycle counting?

Physical inventory adalah penghitungan total seluruh stok yang memakan waktu dan sering menghentikan operasi, sedangkan cycle counting adalah penghitungan parsial rutin yang lebih efisien dan tidak mengganggu bisnis.

-

Bagaimana cara mengatasi selisih stok yang terus berulang?

Lakukan Root Cause Analysis (RCA) setiap kali ditemukan selisih, perketat akses keamanan gudang, dan pertimbangkan beralih ke sistem manajemen inventaris otomatis seperti HashMicro untuk kontrol yang lebih baik.