Dalam industri manufaktur yang sering terintegrasi satu sama lain, kegagalan pada satu momen akan mengacaukan seluruh proses sistematik dan akan menimbulkan efek domino (bottleneck operasional). Downtime bukan hanya gangguan teknis, ini sudah menjadi hambatan dalam seluruh lini produksi.

Penanganan secara refleks tidak akan membantu perusahaan dalam jangka panjang.Butuh pemantauan kondisi aset secara real-time dan mencatat riwayat gangguan sehingga kita dapat menggunakan data tersebut untuk membuat respon yang tepat dan tim bisa menjaga lini produksi secara baik dan mencegah kejadian yang berulang.

Dengan pencegahan secara sistematis dan pemantauan secara berkala, perusahaan dapat menghindari dampak yang merugikan. Respon perusahaan terhadap Downtime dapat dioptimalisasi lewat pemeliharaan dan pemantauan sistem secara berkala.

Daftar Isi:

Key Takeaways

|

Apa itu Downtime?

Downtime merupakan ‘waktu-henti’ yang berarti sistem,mesin, atau suatu jaringan berhenti dalam jangka waktu tertentu. Hal ini memberikan dampak besar kepada banyak bagian.Dalam industri manufaktur ini berarti mengganggu sistem operasional yang saling terhubung satu sama lain.

‘Time is Money’ merupakan salah satu quotes yang berhubungan dalam kasus ini, karena pada saat Downtime terjadi maka jalannya operasional dapat berhenti. Bila masalah ini tidak ditangani dengan benar, ini akan menjadi efek domino yang sangat besar.

Efek domino ini dimulai dari melambatnya laju operasional -> mengurangnya hasil produksi -> Mengganggu jadwal logistik yang akan menyebabkan pembengkakan biaya operasional dan menghilangkan kepercayaan konsumen. Jelas ini merupakan hambatan sekaligus ancaman pada profit dan jalannya operasional dalam suatu perusahaan.

Contoh Kasus Downtime Pada Industri Manufaktur

Contoh kasus downtime dalam industri manufaktur adalah kasus Samsung Electronics, gangguan listrik dalam pabrik semikonduktor mereka menghentikan produksi chip, akibatnya terjadi perusakan pada wafer dan penurunan output (Kualitas barang berkurang), proses singkat tadi menurunkan pasokan chip dari perusahaan, sehingga mereka mengalami kerugian sekitar 50 miliar won ($43,32 juta). Ini membuktikan bahwa efeknya dari ancaman ini sangat merugikan.

Apa Saja Jenis-jenis Downtime?

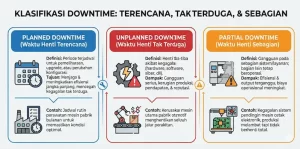

Berikut adalah jenis-jenis downtime yang dibagi berdasarkan penyebabnya beserta contoh kasusnya.

1. Planned Downtime (waktu henti terencana)

Planned downtime adalah periode terjadwal di mana operasi produksi atau layanan sengaja dihentikan untuk kegiatan seperti pemeliharaan, upgrade, atau perubahan konfigurasi.

Tujuan dari planned downtime adalah untuk menjaga dan meningkatkan efisiensi operasional jangka panjang, meskipun ini berarti menghentikan produksi sementara.

Contoh kasus planned downtime dalam industri manufaktur yaitu di mana perusahaan secara rutin menjadwalkan downtime alat produksi untuk pemeliharaan mesin.

Misalnya, sebuah pabrik mungkin menghentikan lini produksinya selama beberapa jam setiap bulan untuk melakukan pemeriksaan dan perawatan mesin. Mereka ingin memastikan bahwa peralatan beroperasi pada kondisi optimal dan mencegah downtime mesin secara tak terduga.

2. Unplanned Downtime (waktu henti tak terduga)

Unplanned downtime adalah situasi ketika sistem atau peralatan berhenti berfungsi secara tiba-tiba dan tidak terduga. Situasi ini sering kali disebabkan oleh kegagalan perangkat keras, kesalahan perangkat lunak, serangan siber, atau gangguan eksternal seperti pemadaman listrik.

Downtime ini tidak dijadwalkan dan dapat menyebabkan gangguan serius dalam operasional bisnis, mengakibatkan kerugian produksi, pendapatan, dan potensi kerusakan reputasi.

Misalkan ada sebuah pabrik otomotif yang canggih, di mana lantai produksi dipenuhi dengan mesin yang beroperasi tanpa henti. Suatu hari, salah satu mesin utama mengalami kerusakan (downtime mesin) dan menyebabkan seluruh jalur perakitan terhenti.

Akibatnya, pesanan terlambat, tenaga kerja terbuang, dan efisiensi produksi menurun drastis. Lebih jauh lagi, dampaknya tidak hanya terbatas pada pabrik itu sendiri tetapi juga pada rantai pasokan yang lebih luas dan pelanggan yang mengandalkan keandalan pengiriman.

3. Partial Downtime (waktu henti sebagian)

Partial Downtime terjadi ketika sebagian dari sistem atau layanan mengalami gangguan, sementara bagian lainnya tetap beroperasi. Dampak dari downtime jenis ini tidak terlalu signifikan dibanding downtime penuh, tetapi masih memerlukan perhatian karena dapat mempengaruhi aspek tertentu dari operasional bisnis.

Misalkan ada sebuah pabrik pembuatan komponen elektronik yang beroperasi 24/7. Di tengah-tengah shift malam, sistem pendingin untuk mesin cetak sirkuit tiba-tiba gagal.

Dalam situasi ini, meskipun produksi masih berlangsung, efisiensi dan output telah terganggu. Pesanan menjadi tertunda, dan biaya operasional meningkat karena mesin tidak berjalan dengan optimal.

Mengidentifikasi Akar Masalah Downtime

Downtime dapat disebabkan oleh beberapa faktor tertentu, masalah ini tidak berasal dari satu kesalahan biasanya ini adalah akumulasi dari kumpulan kesalahan tidak terlihat yang menumpuk hingga mencapai titik krisis. Secara umum akar masalah nya dibagi menjadi 3 , yaitu :

-

Faktor Eksternal

Faktor Eksternal merupakan faktor-faktor yang biasanya tidak dapat dikendalikan oleh perusahaan, seperti Bencana Alam. Selain itu, Serangan Siber juga merupakan faktor eksternal yang dapat datang dari kompetitor.

-

Faktor Manusia

Faktor Manusia ini merupakan faktor umum disetiap gagalnya operasional, sebaik-baiknya sebuah sistem, titik tumpunya adalah manusia. Ini bisa termasuk kepada kurangnya pengetahuan dalam soal mesin, Penggunaan yang tidak sesuai SOP, dan kelalaian dalam merawat mesin.

-

Faktor Teknis

Faktor teknis merupakan faktor paling umum dalam permasalahan Downtime,kasus yang disebabkan karena faktor teknis sering terjadi dan biasanya menjadi penyebab utama dalam banyaknya kasus Downtime, Contoh : Mesin Overheat,Gangguan Daya, Mesin yang kurang maintenance/terawat.

Bagaimana Cara Menghitung Dampak dari Downtime?

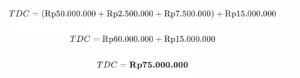

Perhitungan kasar tidak akan dapat menghitung secara jelas kerugian dari terjadinya downtime. Salah satu cara yang anda dapat lakukan yaitu dengan menggunakan rumus TDC (Total Downtime Cost)

-

LPC : Lost Production Cost (Potensi Keuntungan dari Unit Gagal)

-

LCC : Lost Labor Cost (Biaya Upah Kerja saat Mesin Mati)

-

GOC : General Overhead Cost (Biaya Operasional Tetap)

-

RC : Recovery Cost (Biaya Untuk Perbaikan Umum)

Rumus tersebut merupakan perhitungan kerugian yang dikarenakan oleh downtime secara umum. Ini belum menghitung efek domino-nya secara menyeluruh,

Contoh penggunan rumus :

MNQ mengalami kerusakan mesin pemotong otomatis utama selama 5 jam (setengah shift kerja) akibat kegagalan sistem kelistrikan.

Data Operasional Pabrik :

- Kapasitas Produksi: 200 potong kemeja per jam.

- Keuntungan (Profit) per Unit: Rp50.000.

- Jumlah Pekerja Terdampak: 20 orang (Gaji rata-rata Rp25.000/jam).

- Biaya Overhead Tetap: Rp1.500.000 per jam (Listrik, sewa gedung, penyusutan mesin).

- Biaya Pemulihan: Penggantian modul sensor seharga Rp10.000.000 dan jasa teknisi luar Rp2.000.000.

- Kerusakan Material (Scrap): Kain senilai Rp3.000.000 rusak saat mesin berhenti mendadak.

hasil :

Hanya dalam kurun waktu 5 jam, perusahaan bisa kehilangan 75 Juta Rupiah, jika mereka tidak memperhatikan sebab-akibat ancaman ini. Jika perusahaan tidak mempertimbangkan permasalahan ini, masalah ini akan terus berulang (repetitif) dan kerugian akan terus menumpuk yang akhirnya menyebabkan domino effect.

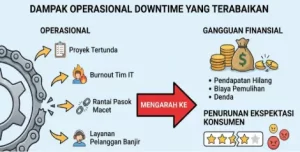

Dampak Finansial & Operasional Downtime yang Sering Diabaikan

Contoh dari kasus Samsung Electronics adalah dampak negatif downtime bagi operasional bisnis yang bisa sangat besar dan beragam, tergantung pada durasi dan skala Downtime tersebut. Terutama pada industri manufaktur, downtime mesin atau downtime produksi akan menimbulkan kerugian yang masif. Beberapa di antaranya, yaitu:

- Kerugian produksi: Downtime mengganggu alur kerja dan menghambat produktivitas karyawan. Ketika sistem dan alat tidak tersedia, karyawan tidak dapat menjalankan tugas mereka dengan efisien, menyebabkan penundaan dalam penyelesaian proyek. Produktivitas pabrik menurun paling tidak 5% dan mengalami kerugian hingga 20% karena Downtime.

- Kerugian finansial: Biaya downtime dihitung sebagai jumlah biaya langsung (nilai produksi yang hilang, bahan baku yang terbuang, dan biaya perbaikan) dan biaya tak langsung (hilangnya peluang penjualan, biaya lembur tenaga kerja, kerusakan reputasi perusahaan).

- Penurunan kepuasan pelanggan: Downtime dapat memiliki konsekuensi serius bagi kepuasan dan loyalitas pelanggan. Ketidaktersediaan layanan dapat menyebabkan pelanggan merasa frustasi dan merusak hubungan bisnis.

- Dampak hukum: Dalam beberapa kasus, downtime alat produksi bahkan bisa menyebabkan pelanggaran kontrak atau service-level agreement (SLA), yang mungkin mengakibatkan denda atau sanksi hukum.Mengelola dan meminimalkan permasalahan ini adalah kunci untuk menjaga kelancaran operasional bisnis dan mempertahankan kepercayaan pelanggan serta reputasi pasar.

Mengelola dan meminimalkan downtime adalah kunci untuk menjaga kelancaran operasional bisnis dan mempertahankan kepercayaan pelanggan serta reputasi pasar. Oleh karena itu, penting bagi perusahaan untuk memiliki strategi yang kuat untuk mengelola dan meminimalkan downtime.

Penyiapan Disaster Recovery Plan (Rencana Pemulihan Bencana)

Disaster Recovery Plan (DRP), atau rencana pemulihan bencana, adalah hal yang sangat penting dalam menghadapi downtime. DRP memungkinkan organisasi untuk merespons secara cepat dan efektif terhadap downtime yang tidak terduga. Sehingga perusahaan bisa meminimalkan gangguan pada operasional bisnis dan membatasi kerugian finansial.

DRP yang kuat mencakup langkah-langkah terperinci untuk pemulihan sistem dan layanan yang penting. Hal ini dapat mengurangi risiko kehilangan data, dan menjamin keberlangsungan bisnis.

Contoh Disaster Recovery Plan (DRP)

Berikut adalah contoh DRP yang bisa digunakan oleh perusahaan dalam proses manufaktur.

Disaster Recovery Plan (DRP) untuk Perusahaan Manufaktur XYZ

- Tujuan dan ruang lingkup

- Tujuan: Menyediakan kerangka kerja yang komprehensif untuk respons dan pemulihan dari bencana atau gangguan operasional yang dapat mempengaruhi produksi, kualitas, dan pengiriman produk.

- Ruang lingkup: Meliputi semua aspek operasional termasuk lantai produksi, IT, logistik, dan sumber daya manusia.

- Identifikasi risiko dan dampak

- Analisis risiko untuk mengidentifikasi potensi bencana seperti kebakaran, banjir, serangan siber, dan kegagalan mesin.

- Penilaian dampak bisnis untuk menentukan bagaimana bencana dapat mempengaruhi operasi dan keuangan perusahaan.

- Strategi kontinuitas bisnis

- Rencana untuk mempertahankan operasi kritis selama dan setelah bencana.

- Identifikasi proses dan fungsi bisnis yang penting serta strategi untuk pemulihan cepat.

- Rencana komunikasi

- Protokol komunikasi selama bencana, termasuk pemberitahuan kepada karyawan, pemasok, dan pelanggan.

- Rencana untuk komunikasi internal dan eksternal yang efektif.

- Backup dan pemulihan data

- Strategi untuk backup data dan sistem IT.

- Rencana untuk pemulihan infrastruktur IT dan aplikasi bisnis penting.

- Tanggung jawab personil

- Penugasan tanggung jawab yang jelas untuk personil tim manajemen bencana.

- Pelatihan dan simulasi untuk memastikan kesiapan tim.

- Rencana evakuasi dan keselamatan

- Prosedur evakuasi untuk memastikan keselamatan karyawan.

- Rencana untuk penanganan medis dan bantuan pertama.

- Pemeliharaan dan pengujian DRP

- Jadwal untuk peninjauan dan pembaruan DRP secara berkala.

- Pengujian DRP melalui simulasi dan latihan untuk memastikan efektivitasnya.

- Dokumentasi dan penyimpanan

- Penyimpanan dokumen DRP di lokasi yang aman dan mudah diakses.

- Digitalisasi dan backup dokumen penting.

DRP harus disesuaikan dengan kebutuhan spesifik perusahaan dan diuji secara berkala untuk memastikan bahwa perusahaan siap menghadapi bencana dengan minimal kerugian. Penting juga untuk memperbarui DRP sesuai dengan perubahan dalam operasi bisnis atau lingkungan eksternal perusahaan.

Preventive vs Predictive vs Reactive Maintenance

Pendekatan maintenance seperti preventive, predictive, dan reactive membantu tim menentukan kapan aset perlu dirawat, seberapa besar risiko, serta biaya operasional yang paling masuk akal agar produksi tetap stabil.

| Aspek | Preventive Maintenance | Predictive Maintenance | Reactive Maintenance |

|---|---|---|---|

| Definisi | Perawatan terjadwal berdasarkan waktu/jam pakai untuk mencegah kerusakan. | Perawatan berbasis kondisi aset (condition-based) menggunakan data performa/sensor. | Perbaikan dilakukan setelah aset rusak (breakdown). |

| Cost–benefit (ringkas) | Biaya lebih stabil, tetapi ada risiko over-maintenance. | Investasi awal lebih tinggi, namun biasanya menekan downtime dan biaya jangka panjang. | Terlihat murah di awal, tetapi paling berisiko mahal karena downtime tidak terencana. |

| Kapan dipakai | Aset penting dengan pola aus yang jelas; jadwal produksi relatif konsisten. | Mesin kritikal/mahal; operasi 24/7; downtime berdampak besar pada target produksi. | Aset non-kritikal; mudah diganti; dampak downtime kecil. |

| Technology enabler | Umumnya cukup dengan checklist, jadwal servis, dan histori maintenance. | IoT sensor (getaran, suhu, tekanan, arus), AI/analytics (anomali & prediksi), serta dashboard & alert real-time. | Ticketing/perbaikan darurat; fokus pada respons setelah breakdown terjadi. |

| Catatan prioritas | Cocok sebagai baseline kontrol rutin. | Priority untuk aset kritikal karena fokus pada pencegahan berbasis data. | Dipakai terbatas untuk aset berisiko rendah. |

Strategi Pencegahan Downtime dalam Operasional Bisnis dengan dukungan Teknologi

Untuk mengurangi frekuensi dan durasi downtime, ada beberapa strategi yang dapat diterapkan. Strategi utama yang umum digunakan perusahaan yaitu redundansi dan failover.

1. Redundansi dan Failover

Strategi redundansi dan failover adalah pendekatan yang dirancang untuk mencegah downtime dengan cara memiliki sistem atau komponen cadangan yang siap mengambil alih fungsi dari sistem utama jika terjadi kegagalan.

Redundansi dapat diterapkan pada berbagai aspek operasional, seperti perangkat keras, perangkat lunak, database, dan bahkan pada sumber daya manusia. Tujuannya adalah untuk memastikan kelangsungan operasional tanpa gangguan meskipun ada komponen yang gagal.

Sebagai contoh, sebuah perusahaan layanan streaming video online memiliki pusat data di beberapa lokasi geografis. Untuk mencegah permasalahan ini, perusahaan tersebut menggunakan strategi redundansi dengan menduplikasi semua data penting, seperti database pengguna dan konten video, di pusat data yang berbeda.

Ketika salah satu pusat data mengalami kegagalan listrik, sistem otomatis melakukan failover (memindahkan operasi) ke pusat data lain yang berfungsi, sehingga pengguna tidak mengalami gangguan layanan. Dengan demikian, meskipun satu pusat data tidak beroperasi, layanan streaming tetap tersedia bagi pengguna tanpa hambatan.

Selain itu, ada beberapa langkah tambahan yang dapat membantu mencegah terjadinya downtime:

- Pelatihan karyawan: Memastikan bahwa karyawan terlatih dengan baik dalam pengoperasian peralatan dan prosedur pemulihan bencana.

- Audit dan tes reguler: Melakukan audit sistem secara teratur dan tes failover untuk memastikan semua sistem berfungsi dengan baik dan siap untuk failover jika diperlukan.

- Pemeliharaan preventif dan prediktif: Melakukan pemeliharaan secara rutin dan menggunakan teknologi untuk memprediksi kegagalan sebelum terjadi.

- Penerapan teknologi terkini: Menggunakan teknologi monitoring dan perbaikan cepat untuk mendeteksi dan mengatasi masalah secepat mungkin.

2. Penggunaan teknologi untuk mengelola downtime

Teknologi memainkan peran krusial dalam mencegah dan mengatasi downtime. Software manufaktur adalah contoh solusi teknologi yang dirancang untuk mengatasi masalah ini.

Sistem terintegrasi membantu perusahaan meningkatkan efisiensi dan efektivitas operasional mereka.

Berikut adalah beberapa cara sistem manufaktur mencegahnya :

- Optimisasi proses bisnis: dengan fitur-fitur lengkapnya, software Manufaktur memungkinkan perusahaan untuk mengoptimalkan proses bisnis mereka, yang dapat mengurangi risiko terjadinya downtime.

- Pemeliharaan prediktif: sistem ini dapat memantau kinerja peralatan dan sistem, memprediksi kerusakan sebelum terjadi, sehingga memungkinkan pemeliharaan yang proaktif.

- Analisis data yang akurat: software Manufaktur menyediakan analisis data yang akurat, yang membantu perusahaan mengidentifikasi dan mengatasi potensi masalah sebelum menyebabkan downtime.

Kesimpulan

Secara garis besar, downtime merugikan operasional bisnis, mulai dari kehilangan pendapatan hingga penurunan reputasi perusahaan. Tidak hanya itu, perusahaan juga bisa mengalami penurunan produktivitas dan kepuasan pelanggan akibat terjadinya waktu henti yang terlalu sering dan lama. Ini merupakan salah satu efek terburuk yang dapat terjadi pada suatu perusahaan.

Pencegahan yang efektif biasanya bertumpu pada pemeliharaan prediktif, salah satu solusi yaitu penjadwalan Planned Downtime yang jelas, serta redundansi untuk proses kritikal. Langkah-langkah ini membantu menekan Unplanned Downtime dan mempercepat pemulihan.

Jika perusahaan ingin menata strategi yang lebih rapi, konsultasi gratis dapat membantu meninjau alur maintenance yang berjalan, memetakan titik rawan masalah, dan menyusun prioritas perbaikan yang paling relevan untuk operasional.

FAQ

Pertanyaan Seputar Downtime

Kapan waktu terbaik untuk melakukan maintenance?

Di jam dengan trafik terendah (biasanya tengah malam hingga dini hari) atau hari libur operasional untuk meminimalkan dampak pada pengguna.

Apa penyebab utama website down?

Masalah pada server, kegagalan DNS, kesalahan konfigurasi (human error), serangan siber (DDoS), atau gangguan pada pihak ketiga (seperti payment gateway).

Apa yang harus ada dalam pesan notifikasi Downtime?

Penyebab (dijelaskan secara singkat), estimasi waktu selesai, fitur yang terdampak, dan kanal komunikasi cadangan jika pengguna butuh bantuan mendesak.