Target zero defect mungkin terdengar sangat ambisius, namun Jidoka membuatnya menjadi sasaran yang jauh lebih realistis dan terukur. Dengan sistem ini, anomali dapat diidentifikasi sejak dini, memberikan tim Anda kendali penuh untuk mengamankan kualitas sebelum melangkah ke tahap selanjutnya.

Pertanyaannya, dari mana kita memulai? Kuncinya bukan pada penambahan inspeksi yang melelahkan, melainkan dengan menanamkan kualitas langsung ke dalam alur kerja (built-in quality). Berikut adalah langkah-langkah strategis untuk membangun sistem produksi yang lebih konsisten dan minim error.

Key Takeaways

|

Daftar Isi:

Apa itu Jidoka dan Sejarah Singkatnya?

Jidoka adalah prinsip “otomasi dengan sentuhan manusia” (autonomation) di mana mesin dirancang untuk mendeteksi masalah dan berhenti secara otomatis demi mencegah produk cacat.

Metode Jidoka mengilhami bahwa mesin memiliki “kecerdasan” untuk mengenali anomali kualitas. Dampaknya, satu operator dapat mengawasi banyak mesin tanpa khawatir produk gagal lolos, terutama saat proses produksi sudah distabilkan melalui heijunka sebagai metode perataan.

Konsep ini sendiri lahir dari tangan Sakichi Toyoda pada awal abad 20. Ia merancang sebuah mesin tenun yang akan berhenti ketika ada benang yang putus. Penemuan inilah yang kemudian menjadi pilar utama Toyota Production System (TPS) bersama dengan Just-in-Time (JIT).

Perbedaan Jidoka dan Sistem Otomasi Biasa

Jidoka (autonomation) dan sistem otomatis biasa (automation) memiliki perbedaan teknis yang cukup besar, mulai dari segi tindakan hingga output. Berikut adalah tabel perbandingan yang dapat Anda simak dengan seksama:

| Aspek Perbandingan | Otomasi Biasa | Jidoka |

| Fokus utama | Mengejar kecepatan output dan volume produksi | Mengejar built-in quality sejak dari sumbernya, bukan di akhir |

| Respon saat terjadi defect | Mesin cenderung tetap jalan, defect bisa “ikut mengalir” dan menumpuk | Proses berhenti saat abnormalitas terdeteksi (stop-the-line) agar defect tidak menyebar |

| Mekanisme deteksi & kontrol kualitas | Deteksi sering bergantung pada inspeksi akhir atau sampling manual | Deteksi ada dalam proses: trigger abnormality (sensor, limit, sinyal SPC, standar visual) dan tindakan langsung |

| Peran manusia | Manusia menjadi pengawas pasif (monitor rutin) | Manusia menjadi problem solver: intervensi saat ada sinyal, lalu lakukan perbaikan akar masalah |

| Output manajemen masalah | Perbaikan bersifat reaktif (fix saat terlihat besar dan berulang) | Ada alur containment → RCA (5 Why) → CAPA/standard work update agar masalah tidak berulang |

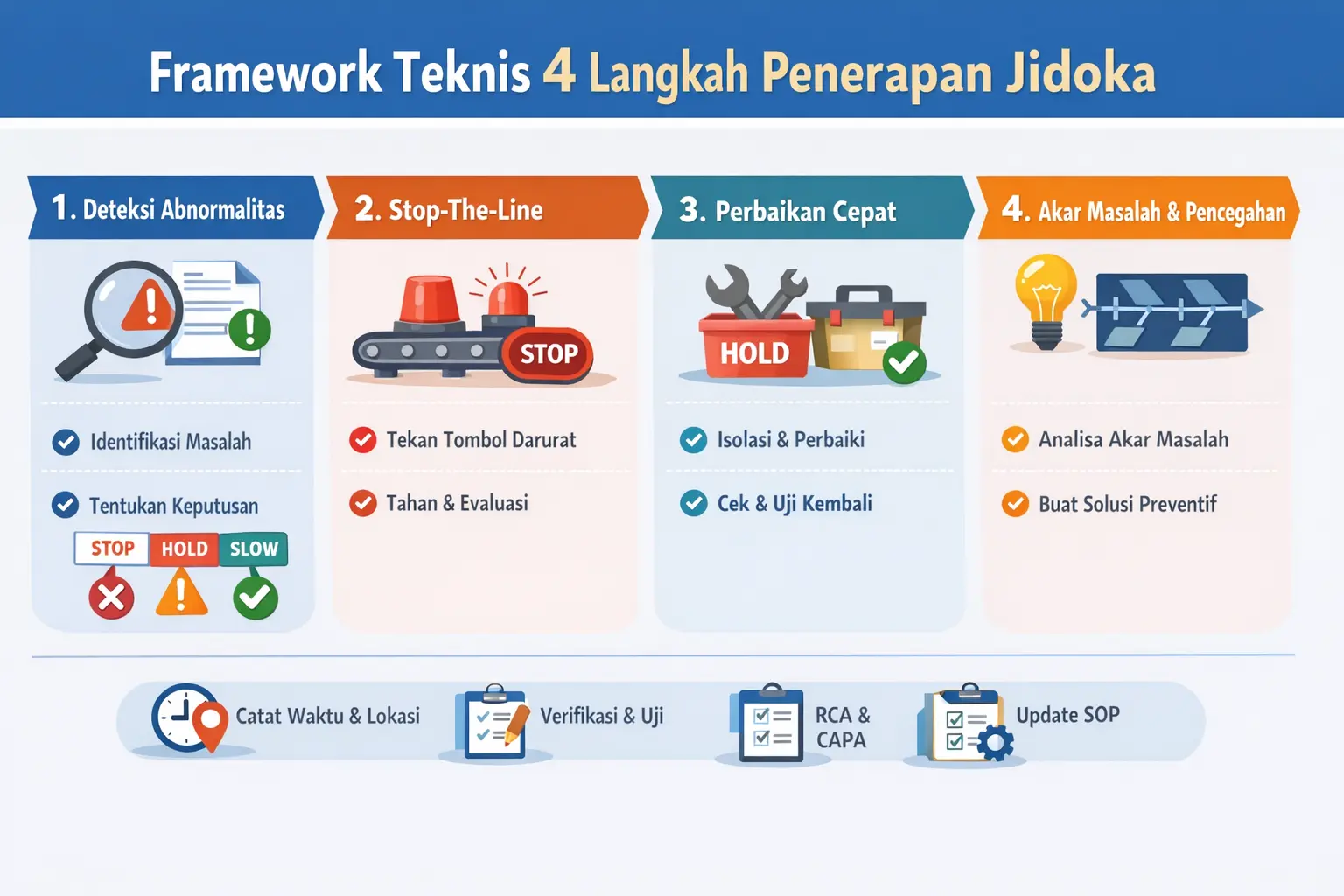

Framework Teknis 4 Langkah Penerapan Jidoka

Bagian ini akan membantu Anda mengambil keputusan cepat saat terjadi abnormalitas: apakah lini harus berhenti, ditahan, atau cukup diperlambat. Berikut adalah langkah-langkah implementasinya untuk bisnis Anda:

1. Deteksi abnormalitas

- Identifikasi jenis abnormalitas (quality, safety, mesin, material, SPC).

- Tentukan keputusan: stop, hold, atau slow dengan tabel decision rule.

- Jalankan eskalasi sesuai level Andon dan catat output wajibnya (log, trial, sign-off).

Output minimum: Waktu kejadian, line/mesin, jenis abnormalitas, keputusan, PIC yang merespons, hasil verifikasi.

2. Stop-the-line

Terapkan aturan berikut:

- Safety risk / out of spec / mesin error kritikal → STOP

- Minor issue yang masih bisa di-contain tanpa memproduksi defect → HOLD/slow mode

Cara stop:

- Otomatis oleh mesin (interlock) atau

- Manual lewat tombol andon/emergency stop sesuai prosedur.

Output minimum: Status line dengan alasan serta eskalasi: siapa yang bertugas memperbaiki (leader/teknisi/QC) + SLA respon.

3. Containment dan fix cepat

- Isolasi WIP/produk jadi yang terdampak (tagging “HOLD”).

- Pisahkan area fisik: OK vs NG (non-good).

Lakukan perbaikan:

- Reset mesin, ganti part, replenishment material, set ulang parameter, cleaning/jam removal, kalibrasi singkat.

- Verifikasi sebelum restart dengan menjalankan trial (misal 3–5 pcs) dan QC sesuai CTQ.

Output minimum: Catatan tindakan cepat, hasil verifikasi (pass/fail), dan jumlah item yang di-hold/NG.

4. Root cause dan pencegahan

Jalankan RCA untuk memastikan masalah tidak berulang, terutama pada kasus yang berkaitan dengan performa mesin dan peralatan produksi, termasuk kebutuhan diagnosis kerusakan alat berat di lingkungan manufaktur.

Jalankan RCA:

- 5 Why / Fishbone (pilih satu, konsisten).

- Tentukan akar penyebab (bukan gejala).

Buat pencegahan (CAPA):

- Perbaikan proses, perubahan parameter, preventive maintenance, training, poka-yoke, revisi work instruction.

Standardisasi:

- Update SOP/standard work.

- Update threshold alarm/sensor jika perlu.

- Audit kepatuhan 1–2 minggu setelah implementasi.

Output minimum: RCA report, CAPA owner, due date, perubahan standar terdokumentasi, dan bukti training/audit melalui software manufaktur untuk bisnis modern.

Keberadaan Sistem Andon dan Perannya dalam Mendukung Jidoka Manufacturing

Sistem Andon adalah alat visualisasi utama dalam Jidoka yang berfungsi sebagai alat komunikasi instan antara mesin atau operator dengan manajer.

Bentuk tradisional sistem Andon berupa lampu sinyal berwarna (hijau, kuning, merah) atau papan tampilan di lantai produksi. Dalam perkembangannya, sistem ini berubah menjadi digital dashboard yang terhubung ke perangkat lunak manajemen pabrik.

Contoh tabel Andon yang dapat Anda gunakan dalam mengontrol Jidoka adalah sebagai berikut:

|

Level Andon |

Contoh Kasus | Trigger | Pihak Ter-notify |

SLA Respon dan Output Wajib |

| Level 1 (Minor) | Material hampir habis, setting minor | Threshold sensor / operator call | Line leader | ≤ 5 menit: replenish/adjust + log singkat |

| Level 2 (Quality Risk) | CTQ mendekati batas, SPC warning | SPC alert / sampling fail awal | QC + Leader | ≤ 10 menit: HOLD output + cek sampel + keputusan lanjut/stop |

| Level 3 (Stop-the-Line) | CTQ fail, jam berulang | Interlock / tombol Andon | Leader + Teknisi + QC | ≤ 15 menit: containment + fix cepat + trial pass |

| Level 4 (Safety/Critical) | Overheat, guard fail, electrical issue | Safety sensor / E-stop | EHS + Maintenance + Supervisor | ≤ 5 menit: stop + isolasi area + LOTO + clearance |

| Level 5 (Chronic/Repeat) | Masalah sama muncul 3x/shift | Rule “repeat abnormality” | Supervisor + CI/QA manager | ≤ 24 jam: RCA + CAPA + update SOP + audit |

Manfaat Penerapan Jidoka bagi Bisnis Manufaktur

Jidoka bukan hanya tentang memperbaiki mesin yang rusak, tetapi juga meningkatkan profitabilitas dan reputasi perusahaan melalui peningkatan pengukuran efektivitas mesin secara konsisten. Berikut manfaat strategis bagi bisnis yang mengimplementasikan metode manufaktur Jidoka:

- Mencegah scrap dan rework dengan mendeteksi error sejak awal proses.

- Operator hanya intervensi saat ada abnormalitas, sehingga bisa mengawasi beberapa mesin sekaligus.

- Kualitas dibangun di tiap proses (bukan inspeksi akhir), sehingga defect tidak lolos ke tahap berikutnya.

Contoh Studi Kasus Jidoka di Era Industri 4.0

Anda merasa bingung dan butuh contoh implementasi nyata dari Jidoka? Mari kita perdalam pemahaman bersama melalui studi kasus Toyota berikut ini:

Toyota menerapkan Jidoka dengan prinsip sederhana: saat ada abnormalitas, proses harus berhenti agar defect tidak ikut mengalir.

Setelah itu, Toyota menuntaskan akar masalahnya agar kejadian tidak berulang. Tim menjalankan 5 Why, memperbarui standar kerja, dan menambahkan pencegahan seperti poka-yoke atau aturan inspeksi yang lebih ketat.

Hasilnya, Jidoka lebih konsisten karena Anda bisa mengunci workflow stop/hold, mencatat insiden otomatis, melacak batch terdampak, serta memonitor KPI kualitas secara real-time sehingga perbaikan berjalan cepat dan terukur.

Peran Jidoka dalam Pemenuhan SNI ISO 9001:2015 dan Kepatuhan Manufaktur di Indonesia

Jidoka dalam manufaktur tidak hanya meningkatkan efisiensi, tetapi juga penting untuk memenuhi standar kualitas nasional dan internasional, seperti SNI ISO 9001:2015. Prinsip Jidoka menekankan deteksi masalah secara cepat agar cacat tidak menyebar ke tahap berikutnya.

ISO 9001:2015 mengatur pengendalian output tidak sesuai melalui Klausul 8.7, yang mewajibkan perusahaan untuk mengidentifikasi, mengendalikan, dan mencatat produk cacat secara tepat. Ini bertujuan untuk mencegah produk cacat beredar dan merugikan kualitas keseluruhan.

Tanpa sistem yang terintegrasi, banyak manufaktur masih bergantung pada pencatatan manual yang rentan hilang atau tidak lengkap. Sistem Jidoka berbasis digital memungkinkan pencatatan otomatis dan jejak ketelusuran yang memudahkan audit kualitas.

Dengan integrasi Jidoka, Anda bisa menyediakan bukti yang diperlukan untuk memenuhi permintaan auditor dan menunjukkan pengendalian yang ketat atas proses produksi. Hal ini memastikan transparansi dan kepatuhan terhadap standar yang ditetapkan.

Studi Kasus: Bagaimana Marimas Mengurangi Downtime dan Meningkatkan Kualitas dengan Solusi Manufaktur Terintegrasi

Mencapai zero defect bukanlah hal yang mudah, tetapi dengan Jidoka, Anda bisa memastikan bahwa masalah berhenti di sumbernya. Namun, untuk itu Anda membutuhkan sistem yang bisa menangkap tanda-tanda kesalahan dengan cepat dan menanganinya secara konsisten.

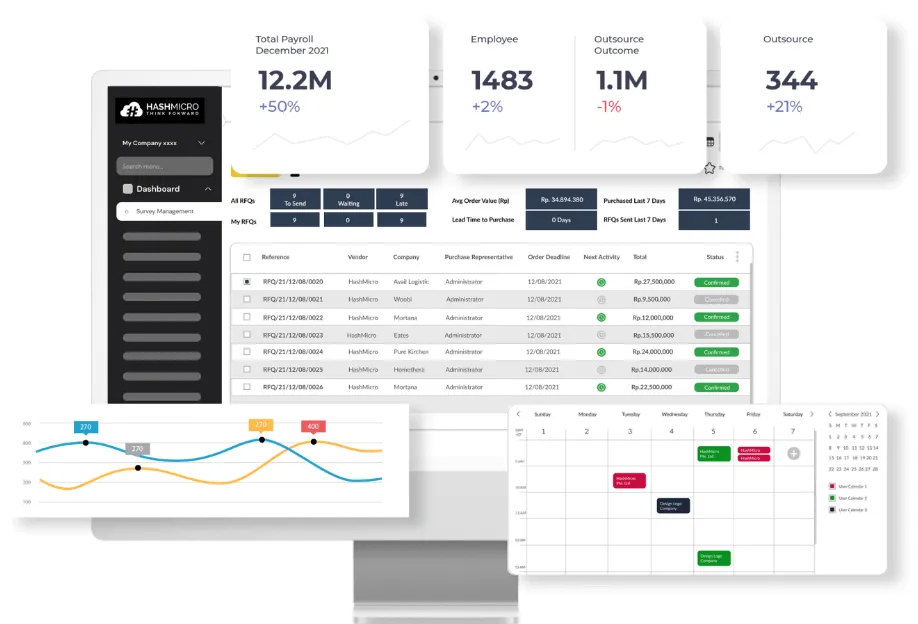

Salah satu klien HashMicro, Marimas, merasakan langsung manfaat dari solusi ERP manufaktur yang terintegrasi. Dengan menggunakan software ini, Marimas berhasil menekan tingkat cacat produk, mengurangi waktu henti mesin, dan meningkatkan efisiensi kerja operator.

Hal ini terjadi berkat integrasi antara modul manufacturing automation dengan inventaris, pengadaan, dan akuntansi yang memungkinkan mereka untuk memonitor dan menangani masalah di lantai produksi dengan lebih cepat.

Solusi manufaktur ini menyediakan Quality Control, Machine Maintenance, dan Production Scheduling untuk menekan cacat, mencegah downtime, serta mengoptimalkan jadwal produksi. Selain itu, ada BoM Management dan Real-Time Dashboard untuk memastikan resep/varian akurat dan memantau performa produksi secara real-time.

Dengan solusi ini, Marimas berhasil meningkatkan kualitas produksi dan mengurangi cacat produk secara signifikan, sambil memperbaiki manajemen pemeliharaan mesin dan jadwal produksi. Jika Anda ingin merasakan manfaat yang sama, ini saat yang tepat untuk mulai beralih.

Kesimpulan

Penerapan Jidoka membantu perusahaan manufaktur menjaga kualitas sejak awal sekaligus meningkatkan efisiensi proses produksi. Konsep ini menekankan deteksi masalah lebih cepat agar cacat tidak ikut mengalir ke tahap berikutnya.

Dengan beralih ke sistem manufaktur terintegrasi, Anda dapat memudahkan kontrol kualitas, pemantauan produksi, dan tindak lanjut perbaikan secara lebih rapi.

Sebagai langkah awal, perusahaan dapat memanfaatkan sesi konsultasi tanpa biaya untuk mendiskusikan kondisi produksi, tantangan yang dihadapi, serta potensi penerapan Jidoka yang paling sesuai dengan kebutuhan operasional.

Pertanyaan Seputar Jidoka Adalah

-

Apa Perbedaan Utama Jidoka Dan Just-in-Time?

Jidoka berfokus pada kualitas dengan mendeteksi anomali dan menghentikan proses, sedangkan Just-in-Time (JIT) berfokus pada efisiensi aliran produksi dan pengurangan stok. Keduanya adalah pilar yang saling melengkapi dalam Toyota Production System.

-

Apakah Jidoka Bisa Diterapkan Di Industri Selain Manufaktur?

Ya, prinsip Jidoka dapat diterapkan di berbagai industri seperti layanan IT, perbankan, dan logistik. Intinya adalah mendeteksi kesalahan secara otomatis dan menghentikan proses sebelum kesalahan tersebut diteruskan ke pelanggan.

-

Bagaimana Software ERP Membantu Penerapan Jidoka?

Software ERP membantu penerapan Jidoka dengan menyediakan data real-time, integrasi sensor IoT untuk deteksi otomatis, dan pelacakan masalah kualitas secara digital. Hal ini mempercepat respons perbaikan dan analisis akar masalah.

-

Apa Itu Autonomation Dalam Konteks Jidoka?

Autonomation adalah istilah lain untuk Jidoka, yang berarti ‘otomasi dengan sentuhan manusia’. Ini merujuk pada mesin yang dapat beroperasi sendiri namun memiliki kecerdasan untuk berhenti otomatis saat mendeteksi masalah kualitas.