Pernahkah Anda merasa kesulitan karena angka stok di laporan keuangan tidak sama dengan stok fisik di gudang? Selisih stock opname biasanya menandakan ada celah di proses gudang yang bikin profit bocor, entah dari salah pencatatan, alur barang yang tidak rapi, sampai kehilangan barang yang tidak terdeteksi.

Banyak manajer operasional langsung menyalahkan staf gudang, padahal akar masalahnya sering ada di sistem kerja: SOP yang longgar, kontrol dokumen lemah, atau perpindahan stok yang tidak tercatat real-time. Kalau Anda tidak benahi sumbernya, selisih ini akan muncul lagi di periode berikutnya dan makin sulit dilacak.

Di artikel ini, Anda akan melihat penyebab paling umum selisih stok, cara investigasi audit yang efektif, dan langkah perbaikan yang praktis supaya stok lebih akurat dan margin tetap aman. Saya susun pembahasannya dengan alur yang jelas agar Anda bisa langsung terapkan tanpa menambah kompleksitas operasional.

Key Takeaways

|

Daftar Isi:

Mengapa Angka Fisik dan Sistem Bisa Berbeda? Bedah Anatomi Penyebab Selisih

Selisih stok sebenarnya adalah gejala dari penyakit operasional yang lebih dalam, bukan sekadar kesalahan hitung sesaat. Saya mengajak Anda untuk tidak langsung memvonis tim lapangan, melainkan melihat proses bisnis secara helicopter view. Sering kali, celah prosedur menjadi biang keladi utama ketidakcocokan data ini.

Berdasarkan pengalaman saya menangani berbagai klien industri retail dan manufaktur, penyebab selisih jarang bersifat tunggal. Biasanya, ini adalah kombinasi dari kelemahan administrasi, kontrol fisik yang longgar, dan sistem yang tidak terintegrasi. Mari kita bedah satu per satu faktor penyebab yang sering luput dari perhatian manajemen.

1. Human Error dalam Administrasi dan Input Data

Kesalahan manusia adalah faktor klasik, namun dampaknya sangat fatal jika tidak ada validasi sistem. Staf administrasi mungkin melakukan typo saat memasukkan kode SKU atau salah mengonversi satuan ukuran (UoM) dari karton ke satuan pcs. Selain itu, kelalaian mencatat barang retur dari pelanggan sering kali membuat stok fisik bertambah tanpa tercatat di sistem. Pencatatan audit trail membantu tim menelusuri siapa yang mengubah data stok, kapan perubahan terjadi, dan transaksi apa yang memicunya.

2. Masalah Penerimaan dan Pengeluaran Barang (Inbound & Outbound)

Selisih sering kali bermula di pintu gerbang gudang saat barang pertama kali masuk atau keluar. Kasus yang sering terjadi adalah barang datang kurang dari vendor, namun staf penerimaan mencatatnya penuh karena tidak melakukan pengecekan fisik secara detail. Begitu pula sebaliknya, barang keluar tanpa surat jalan yang terotorisasi akan menciptakan stok hantu di dalam sistem Anda.

3. Shrinkage: Pencurian, Kerusakan, dan Barang Kedaluwarsa

Inventory shrinkage atau penyusutan persediaan adalah sisi gelap dari manajemen gudang yang harus diwaspadai. Pencurian internal, kerusakan barang yang disembunyikan, atau barang kedaluwarsa yang langsung dibuang tanpa berita acara adalah penyebab umum stok fisik berkurang drastis. Tanpa pengawasan ketat, aset perusahaan ini akan menguap begitu saja.

4. Kekacauan Tata Letak Gudang (Misplacement)

Terkadang barang tersebut tidak hilang, melainkan hanya salah tempat di rak yang berbeda. Manajemen lokasi atau bin location yang buruk membuat barang seolah-olah hilang saat tim melakukan perhitungan stok di area tertentu. Hal ini sering terjadi pada gudang yang tidak memiliki sistem penandaan lokasi yang jelas dan terdigitalisasi.

Dampak Domino Selisih Stock Opname Bagi Kesehatan Bisnis Anda

Banyak pengusaha beranggapan bahwa selisih stok cukup diselesaikan dengan jurnal penyesuaian dan masalah dianggap selesai. Padahal, dampak dari ketidakakuratan ini jauh lebih mengerikan daripada sekadar angka di laporan keuangan. Risiko jangka panjang siap mengintai keberlangsungan bisnis jika hal ini terus dibiarkan. Contoh jurnal penyesuaian persediaan menjelaskan cara mencatat selisih stok secara akuntansi agar nilai persediaan dan HPP tidak salah baca.

Ketidakcocokan data stok menciptakan efek domino yang merusak berbagai lini operasional hingga strategis. Mulai dari distorsi laba hingga hilangnya kepercayaan pelanggan, kerugian yang ditanggung bisa berlipat ganda. Berikut adalah rincian dampak yang perlu Anda waspadai.

1. Perbedaan Laporan Keuangan dan Profitabilitas

Nilai persediaan yang salah akan secara langsung mempengaruhi perhitungan Harga Pokok Penjualan (HPP) dan Laba Rugi perusahaan. Jika stok fisik tercatat lebih rendah dari sistem, Anda mungkin melaporkan profit yang lebih tinggi dari realitasnya. Akibatnya, Anda harus membayar pajak untuk keuntungan yang sebenarnya tidak pernah Anda dapatkan.

2. Kehilangan Penjualan dan Kepuasan Pelanggan (Stockout)

Skenario paling menyakitkan adalah ketika sistem menyatakan barang tersedia, namun fisik di gudang kosong melompong. Hal ini memaksa tim sales membatalkan pesanan pelanggan di saat-saat terakhir yang sangat merusak reputasi bisnis. Pelanggan yang kecewa kemungkinan besar akan beralih ke kompetitor dan meningkatkan churn rate Anda.

3. Pembengkakan Biaya Penyimpanan (Overstock)

Di sisi lain, ketika Anda mengira stok habis padahal barangnya hanya terselip, Anda akan cenderung melakukan pembelian ulang (re-order). Akibatnya, terjadi penumpukan barang atau dead stock yang memakan ruang gudang berharga. Ini jelas membebani modal kerja dan meningkatkan biaya penyimpanan yang seharusnya bisa dihindari.

Langkah Investigasi dan Cara Mengatasi Selisih Saat Stock Opname

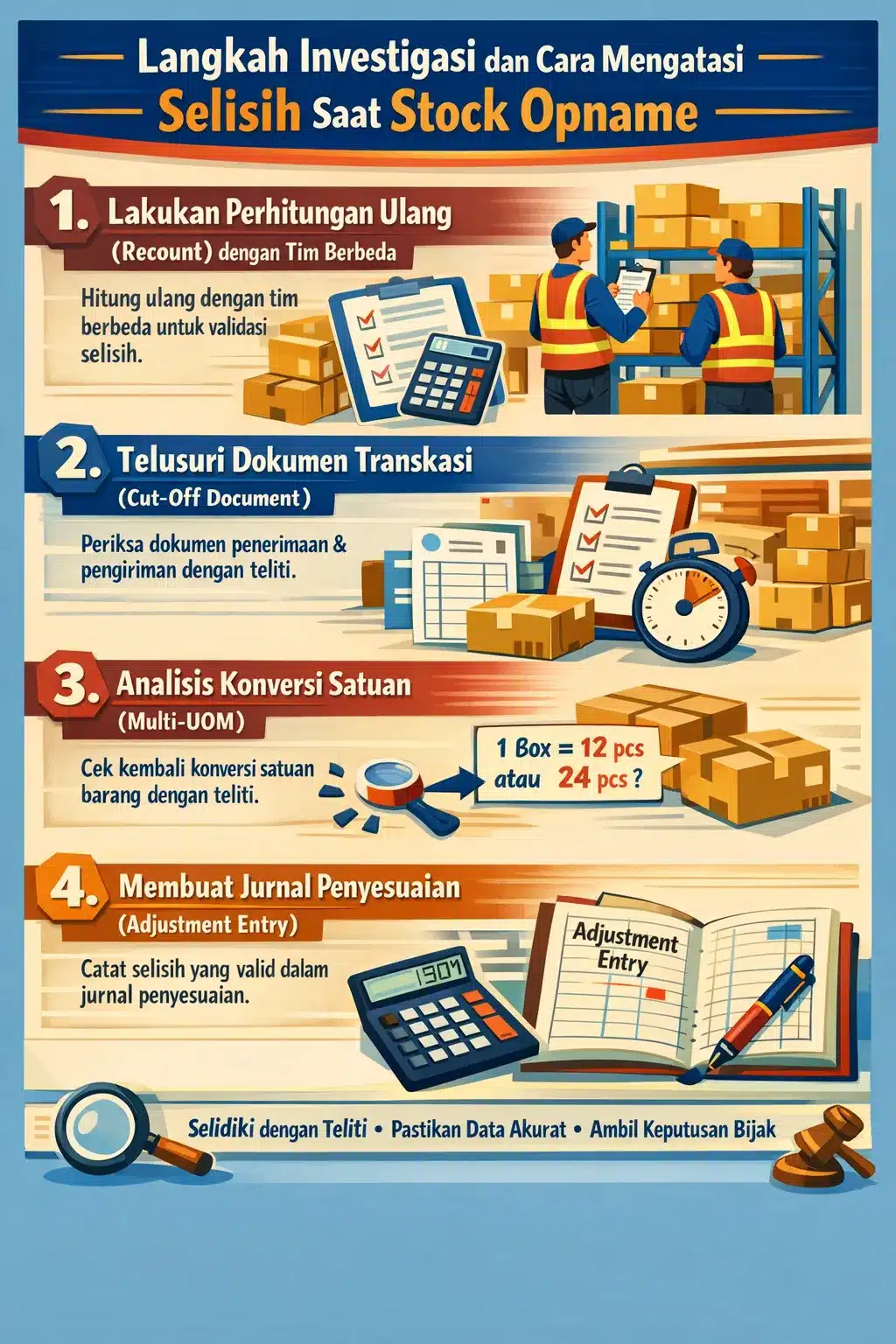

Ketika selisih ditemukan, jangan panik dan jangan terburu-buru melakukan penyesuaian data secara instan. Lakukan prosedur investigasi layaknya seorang detektif audit untuk menemukan akar masalahnya. Langkah taktis yang tepat akan menyelamatkan data historis dan mencegah manipulasi lebih lanjut.

Proses investigasi harus dilakukan secara sistematis, transparan, dan melibatkan pihak independen jika memungkinkan. Berikut adalah langkah-langkah praktis yang biasa saya rekomendasikan kepada klien untuk menyelesaikan diskrepansi data stok dengan tuntas.

1. Lakukan Perhitungan Ulang (Recount) dengan Tim Berbeda

Validasi silang adalah kunci utama untuk memastikan bahwa selisih bukan disebabkan oleh kesalahan hitung tim pertama. Gunakan personel yang berbeda untuk menghitung ulang item yang selisih guna menghindari bias atau kelelahan mata. Pastikan metode perhitungan yang digunakan konsisten dan teliti.

2. Telusuri Dokumen Transaksi (Cut-Off Document)

Periksa kembali dokumen transaksi menggunakan teknik cut-off dokumen yang ketat. Seringkali selisih terjadi karena ada transaksi penerimaan atau pengiriman yang terjadi tepat saat perhitungan berlangsung namun belum terinput ke sistem. Pastikan semua pergerakan barang dihentikan sementara atau dicatat terpisah saat opname berlangsung.

3. Analisis Konversi Satuan (Multi-UOM)

Perbedaan persepsi satuan sering menjadi biang keladi selisih, misalnya satu boks dianggap berisi 12 padahal seharusnya 24 pcs. Saya menyarankan Anda untuk memverifikasi master data produk terkait konversi satuan ukuran (UoM). Pastikan tim gudang dan admin memiliki pemahaman yang sama mengenai satuan terkecil barang.

4. Membuat Jurnal Penyesuaian (Adjustment Entry)

Setelah investigasi mentok dan selisih dinyatakan valid, langkah terakhir adalah mencatatnya secara akuntansi melalui jurnal penyesuaian. Anda perlu menentukan kapan selisih ini diakui sebagai beban lain-lain perusahaan dan kapan harus dibebankan kepada penanggung jawab gudang. Keputusan ini harus didasari oleh kebijakan perusahaan yang jelas dan adil.

Strategi Preventif: Mencegah Selisih Stok dengan Modernisasi Sistem

Memperbaiki selisih itu melelahkan dan memakan biaya, maka cara terbaik adalah mencegahnya terjadi sejak awal. Di era digital ini, mengandalkan kartu stok manual atau spreadsheet sudah tidak relevan lagi untuk bisnis yang ingin bertumbuh. Modernisasi sistem adalah investasi wajib untuk menutup celah kebocoran stok. Penerapan barcode gudang menekan salah ambil SKU dan salah input kuantitas karena proses pencatatan berpindah dari ketik manual ke pemindaian.

Transformasi digital di gudang bukan hanya soal mengganti kertas dengan komputer, tapi mengubah budaya kerja menjadi lebih disiplin dan terukur. Berikut adalah strategi modernisasi yang perlu Anda adopsi untuk menjaga akurasi stok tetap tinggi.

1. Implementasi Teknologi Barcode dan QR Code

Penggunaan teknologi barcode dapat menekan human error hingga hampir nol dengan mengganti input manual. Proses pemindaian mempercepat pencatatan data input dan output barang secara signifikan. Ini juga memastikan bahwa barang yang diambil adalah barang yang tepat sesuai dengan pesanan.

2. Beralih dari Periodic ke Cycle Counting

Jangan hanya mengandalkan stock opname tahunan besar-besaran yang sering kali melumpuhkan operasional. Kenalkan konsep Cycle Counting, yaitu menghitung sebagian stok setiap hari atau minggu secara bergilir. Metode ini memungkinkan deteksi selisih lebih dini tanpa harus menghentikan seluruh aktivitas gudang.

3. Pemanfaatan Software Inventory Management Terintegrasi

Peran sistem ERP seperti HashMicro sangat krusial dalam mengotomatisasi pencatatan dan sinkronisasi data antar departemen. Fitur seperti Inventory Adjustment Management dan Stock Forecasting membantu menjaga akurasi data secara real-time. Hal ini mengurangi intervensi manual yang rentan terhadap kesalahan dan manipulasi.

4. Audit Lokasi dan Manajemen Rak (Bin Location Management)

Sistem yang baik harus bisa melacak lokasi spesifik barang hingga ke level rak atau bin. Manajemen lokasi yang rapi mencegah masalah barang ada tapi tidak ketemu yang sering dianggap sebagai selisih kurang. Audit lokasi secara berkala juga memastikan tata letak gudang tetap optimal.

Contoh Kasus Selisih Stock Opname di PT PLN (Pengelolaan Material & Suku Cadang)

Sebagai perusahaan utilitas berskala nasional, PLN mengelola ribuan jenis material dan suku cadang, mulai dari kabel, trafo, meteran, hingga komponen jaringan listrik yang tersebar di banyak gudang unit dan wilayah. Kompleksitas ini membuat akurasi data persediaan menjadi krusial, terutama untuk menjamin kelancaran pemeliharaan dan perbaikan jaringan.

Dalam salah satu unit distribusi, tim menemukan selisih stock opname pada material kabel dan komponen gardu. Secara sistem, stok masih tercatat tersedia, namun saat dilakukan pengecekan fisik di gudang, jumlahnya lebih sedikit dari data. Selisih ini baru terdeteksi saat audit internal dan stock opname berkala.

Setelah ditelusuri, penyebabnya bukan pencurian atau kesalahan tunggal, melainkan kombinasi beberapa faktor operasional. Pertama, pencatatan pengeluaran material untuk pekerjaan darurat di lapangan tidak selalu dilakukan secara real-time. Kedua, beberapa material dipindahkan antar gudang unit tanpa pembaruan data mutasi yang konsisten. Ketiga, terdapat perbedaan satuan pencatatan antara sistem dan praktik lapangan, misalnya pencatatan per roll dan per meter.

Untuk mengatasi hal ini, PLN melakukan investigasi bertahap melalui recount oleh tim berbeda, pengecekan dokumen cut-off pekerjaan lapangan, serta validasi ulang master data satuan material. Modul inventory digunakan sebagai pusat rekonsiliasi data, sehingga setiap pergerakan barang, baik penerimaan, pemakaian, maupun mutasi antar lokasi, tercatat secara terstruktur dan dapat ditelusuri kembali.

Dari kasus ini, PLN menyimpulkan bahwa selisih stock opname bukan sekadar masalah gudang, tetapi cerminan koordinasi lintas fungsi antara operasional lapangan, logistik, dan administrasi. Penguatan SOP dan pemanfaatan modul inventory yang terintegrasi menjadi langkah penting untuk menjaga ketersediaan material dan mencegah gangguan layanan listrik.

Kesimpulan

Selisih stock opname adalah masalah serius yang bisa menggerogoti profitabilitas bisnis jika tidak ditangani dengan strategi yang tepat. Kunci akurasi stok terletak pada kombinasi SDM yang disiplin, SOP yang konsisten, serta dukungan teknologi yang membantu pencatatan dan kontrol berjalan rapi.

Jika Anda ingin mengurangi kebocoran inventaris dan memperkuat kontrol aset, mulailah dengan meninjau alur kerja gudang, titik rawan selisih, dan kesiapan sistem yang digunakan. Bila diperlukan, jadwalkan konsultasi untuk memetakan solusi yang paling sesuai dengan kebutuhan operasional perusahaan Anda.

Pertanyaan Seputar Selisih Stock Opname

-

Berapa persen toleransi selisih stock opname yang wajar?

Benchmark industri umumnya menetapkan toleransi selisih di bawah 1% hingga 2% dari total nilai persediaan. Angka ini bisa bervariasi tergantung jenis barang, misalnya barang retail fast-moving mungkin memiliki toleransi sedikit lebih tinggi dibanding barang mewah. Namun, target utama setiap bisnis haruslah mencapai akurasi 100% atau selisih nol.

-

Siapa yang harus bertanggung jawab jika terjadi selisih stok minus?

Tanggung jawab utama biasanya berada pada kepala gudang dan staf yang memegang otorisasi stok. Namun, hierarki tanggung jawab harus diatur jelas dalam SOP tertulis perusahaan, mulai dari administrasi hingga manajer operasional. Investigasi menyeluruh diperlukan untuk menentukan apakah selisih disebabkan kelalaian atau faktor sistemik.

-

Apakah selisih stok mempengaruhi perhitungan pajak?

Ya, selisih stok sangat mempengaruhi perhitungan Harga Pokok Penjualan (HPP) yang menjadi dasar PPh Badan. Kehilangan barang yang tidak wajar harus dibuktikan dengan berita acara pemusnahan atau kehilangan agar dapat diakui secara fiskal. Tanpa bukti valid, otoritas pajak mungkin menganggap selisih tersebut sebagai penjualan yang tidak dilaporkan.

-

Kapan waktu terbaik melakukan stock opname?

Waktu terbaik adalah saat aktivitas operasional gudang sedang rendah atau berhenti, seperti akhir pekan atau malam hari. Jika menggunakan metode cycle counting, perhitungan bisa dilakukan setiap hari pada jam-jam sepi transaksi. Tujuannya adalah meminimalkan gangguan pada proses penerimaan dan pengiriman barang.