Dalam dunia industri yang kompetitif, production planning (perencanaan produksi) merupakan kunci utama untuk mencapai efisiensi dan keunggulan operasional. Proses ini melibatkan serangkaian tahapan strategis yang semuanya dirancang untuk memastikan bahwa setiap aspek produksi berjalan sesuai rencana.

Data menunjukkan bahwa perusahaan yang menerapkan perencanaan produksi secara efektif dapat meningkatkan produktivitas hingga 30% dan mengurangi waktu tunggu produk sebesar 50%. Hal ini menunjukkan betapa pentingnya bagi perusahaan untuk menyusun production planning dengan secermat mungkin.

Perencanaan produksi tidak berhenti di penyusunan jadwal, tetapi juga memastikan alokasi kapasitas, material, dan tenaga kerja berjalan sinkron agar target produksi tercapai konsisten.

Daftar Isi:

Key Takeaways |

Mengenal Production Planning dan Tujuannya

Production planning adalah proses pengelolaan jadwal dan sumber daya untuk memastikan produk diproduksi tepat waktu dan sesuai permintaan. Proses ini mencakup penjadwalan, pengadaan bahan baku, serta alokasi tenaga kerja dan peralatan untuk efisiensi operasional.

Pada dasarnya, tujuan utama dari production planning adalah untuk menghindari ketidakseimbangan antara permintaan dan kapasitas produksi. Tanpa perencanaan yang matang, perusahaan bisa mengalami kekurangan stok atau penumpukan barang yang tidak terjual.

Hal ini bisa berdampak pada kerugian finansial dan gangguan dalam rantai pasokan. Oleh karena itu, setiap perusahaan yang terlibat dalam produksi barang harus memiliki sistem perencanaan produksi yang efektif untuk menjaga kelancaran operasional.

Tahapan-tahapan dalam Production Planning

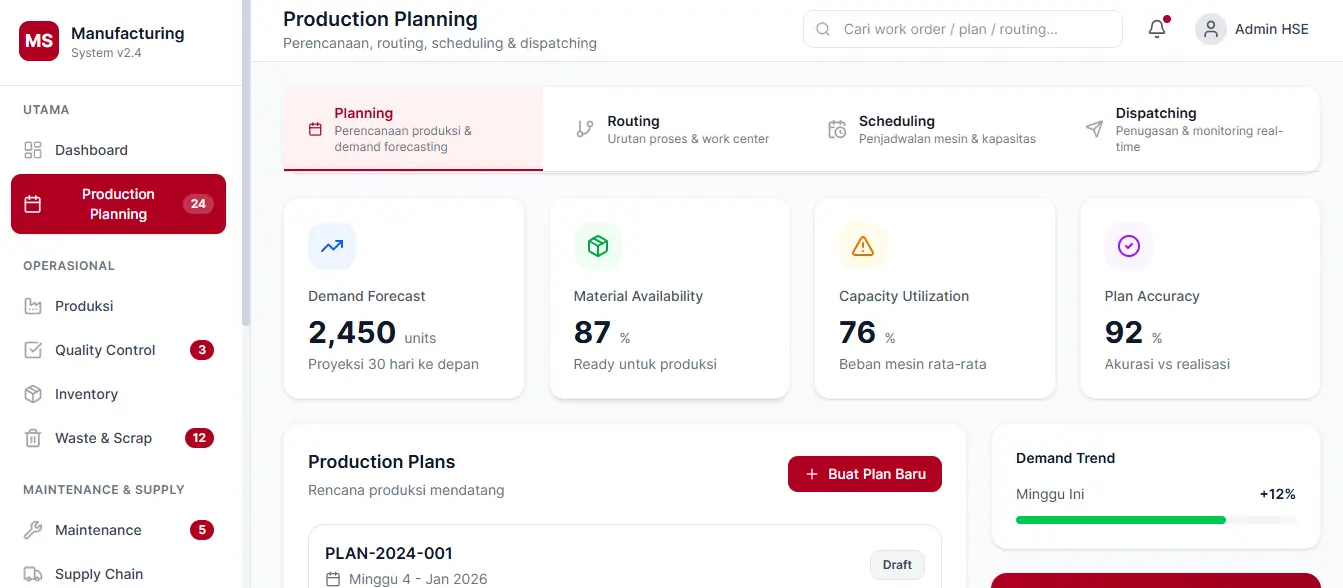

Production planning adalah proses perencanaan yang dilakukan dalam memproduksi barang atau jasa. Production planning dilakukan secara bertahap yang meliputi perencanaan (planning), penentuan alur kerja (routing), penjadwalan (scheduling), dan perintah kerja untuk produksi (dispatching).

Berikut ini penjelasan lebih detail mengenai apa yang harus dilakukan pada masing-masing tahapan tersebut.

1. Tahap perencanaan (planning)

Pada tahap ini, perusahaan menentukan produk yang akan diproduksi, bahan baku yang dibutuhkan, biaya produksi, tenaga kerja, waktu produksi, serta mesin yang diperlukan.

Semua hal tersebut direncanakan dengan cermat dan disusun dalam sebuah rencana produksi yang kemudian diajukan pada pimpinan atau manajer untuk tinjauan dan persetujuan.

Melalui tahap perencanaan ini, perusahaan dapat mengidentifikasi produk yang akan dihasilkan dan menentukan semua persiapan yang diperlukan sebelum memulai proses produksi.

2. Penentuan alur (routing)

Pada tahap ini, Anda perlu menentukan urutan kegiatan produksi yang paling efektif dan efisien untuk mencapai target produksi yang diinginkan. Proses penentuan alur ini melibatkan beberapa langkah penting.

Proses produksi dimulai dengan pengolahan bahan baku untuk memastikan kualitasnya, dilanjutkan dengan pembentukan produk menggunakan mesin yang tepat. Setelah itu, produk dipoles untuk sentuhan akhir dan diperiksa pada tahap penyelesaian untuk memastikan tidak ada cacat.

Melalui proses penentuan alur yang efektif, Anda dapat mengoptimalkan proses produksi dengan cara yang lebih efisien dan efektif.

3. Penjadwalan (scheduling)

Pada tahap ini, Anda akan melakukan penjadwalan atau scheduling untuk menggunakan solusi manufaktur production tracking software untuk menentukan waktu pelaksanaan produksi berdasarkan alur yang telah ditetapkan sebelumnya.

Penjadwalan ini mempertimbangkan jam kerja pekerja, waktu yang diperlukan pada setiap alur produksi, serta servis dan maintenance peralatan yang bisa mempengaruhi periode produksi.

Berikut ini adalah beberapa unsur yang harus diperhatikan dalam penentuan jadwal:

- Jam kerja pekerja: Pastikan Anda menyesuaikan jadwal produksi dengan jam kerja mereka agar tidak terjadi overlapping waktu dan kelelahan pekerja.

- Waktu pengerjaan tiap alur produksi: Apakah ada alur yang membutuhkan waktu lebih lama atau lebih pendek daripada yang lain? Jika ya, Anda dapat melakukan penyesuaian penjadwalan agar produksi dapat berjalan dengan lancar dan efisien.

- Jadwal service dan maintenance peralatan: Pastikan jadwal tidak bertepatan dengan periode produksi padat agar proses tetap lancar. Lakukan pemeliharaan secara rutin dan terencana untuk menjaga ketersediaan, performa, dan kualitas peralatan selama produksi berlangsung.

Dengan melakukan penjadwalan yang baik, Anda dapat mengatur waktu pelaksanaan produksi secara efektif, menghindari tumpang tindih atau kelelahan pekerja, dan memastikan ketersediaan serta kualitas peralatan selama proses produksi berlangsung.

4. Dispatching

Pada tahap dispatching, perusahaan memberikan perintah untuk memulai produksi berdasarkan rencana produksi yang telah disusun sebelumnya. Dispatching merupakan proses penting dalam mengawali produksi barang jadi.

Proses produksi akan berlangsung sesuai dengan penjadwalan yang telah ditentukan sebelumnya. Setelah selesai, barang yang sudah jadi akan menjalani proses evaluasi produksi untuk memastikan kualitasnya sesuai dengan standar perusahaan.

Anda juga dapat membaca artikel lain terkait software PPIC untuk memahami lebih dalam tentang fitur, manfaat, dan cara memilih solusi yang sesuai dengan kebutuhan bisnis Anda.

Langkah Strategis untuk Memaksimalkan Production Planning

1. Memahami pola dan tren permintaan konsumen

Dengan memahami pola dan tren permintaan konsumen, perusahaan dapat mengatur produksi dengan lebih tepat dan menghindari kelebihan atau kekurangan inventaris. Ini akan membantu meningkatkan kepuasan konsumen dan mengurangi biaya yang tidak perlu.

2. Pemanfaatan teknologi

Salah satunya adalah dengan menggunakan teknologi yang dapat membantu mengoptimalkan seluruh proses produksi. Dengan memanfaatkan teknologi seperti PPIC software, perusahaan dapat meningkatkan efisiensi dan akurasi dalam setiap tahapan produksi.

3. Memantau ketersediaan inventaris

Dengan memantau dan mengatur persediaan yang tepat, perusahaan dapat menghindari kekurangan bahan baku atau barang jadi. Selain itu, pengaturan waktu dan tahapan produksi yang detail juga dapat membantu mengoptimalkan produktivitas dan menghindari konflik jadwal.

Berdasarkan poin-poin tersebut, jelas bahwa penggunaan teknologi menjadi suatu keharusan untuk meningkatkan efisiensi production planning, seperti menggunakan sistem manufaktur. Salah satu penyedia software manufaktur terbaik di Indonesia adalah HashMicro.

Apabila Anda tertarik untuk menggunakan sistem manufaktur HashMicro dan ingin mengetahui berapa biaya implementasi sistem tersebut, Anda bisa unduh skema harganya di sini.

Jenis Production Planning untuk Manufaktur

Dalam dunia manufaktur, perencanaan produksi adalah kunci untuk memastikan efisiensi dan kelancaran operasional. Berikut adalah beberapa jenis utama perencanaan produksi:

Karakteristik Tahapan Produksi

Proses manufaktur memiliki berbagai tahapan yang unik untuk setiap perusahaan manufaktur. Tahapan-tahapan ini meliputi perencanaan produksi, pemrosesan bahan baku, pembentukan produk, pemolesan, penyelesaian produk, dan kontrol kualitas.

1. Perencanaan produksi

Salah satu karakteristik utama dari proses produksi adalah perencanaan produksi. Tahapan ini melibatkan perencanaan dan pengorganisasian kegiatan produksi secara matang, termasuk menentukan sumber daya yang dibutuhkan, menetapkan tujuan produksi, dan membuat jadwal produksi.

Dengan memiliki proses produksi yang terencana dengan baik, perusahaan manufaktur dapat merampingkan operasi mereka dan mengalokasikan sumber daya secara efektif, sehingga menghasilkan proses produksi yang lebih efisien dan produktif.

2. Pemrosesan bahan mentah

Karakteristik penting lainnya dari proses produksi adalah pemrosesan bahan mentah. Pada tahap ini, perusahaan manufaktur mengubah bahan mentah menjadi produk setengah jadi atau produk jadi.

Proses ini melibatkan berbagai teknik dan proses untuk membentuk dan mencetak bahan mentah, memastikan bahwa bahan mentah tersebut memenuhi spesifikasi dan standar yang diinginkan.

3. Pembentukan produk

Pembentukan produk adalah tahap penting lainnya dalam proses produksi. Tahap ini melibatkan perakitan dan pembuatan berbagai komponen produk, menggabungkannya untuk menciptakan produk akhir.

Perusahaan manufaktur perlu memastikan bahwa tahap pembentukan produk dilakukan secara akurat dan efisien, mengikuti pedoman dan standar kualitas yang ditentukan.

4. Polishing

Polishing adalah tahap yang berfokus pada penyempurnaan dan peningkatan penampilan dan kualitas produk. Ini melibatkan proses seperti pengamplasan, penggosokan, dan pelapisan untuk mencapai hasil akhir yang diinginkan.

Teknik pemolesan yang tepat dan perhatian terhadap detail sangat penting untuk menghasilkan produk yang menarik secara visual dan memenuhi harapan pelanggan.

5. Penyelesaian produk

Tahap akhir dari proses produksi adalah penyelesaian produk, yang meliputi pengemasan, pelabelan, dan memastikan bahwa produk siap untuk didistribusikan. Tahap ini melibatkan langkah-langkah kontrol kualitas yang komprehensif untuk memeriksa produk akhir dari setiap cacat atau ketidaksempurnaan.

Dengan mempertahankan standar kontrol kualitas yang ketat, perusahaan manufaktur dapat memastikan bahwa hanya produk dengan kualitas terbaik yang mencapai pasar.

Dengan menerapkan karakteristik-karakteristik di atas dengan benar, perusahaan dapat menghasilkan produk unggulan yang memenuhi permintaan pelanggan dan menonjol di pasar.

Framework Production Planning: MPS dan MRP

Dalam praktik production planning, perusahaan umumnya mengandalkan dua framework utama, yaitu Master Production Schedule (MPS) dan Material Requirements Planning (MRP). Keduanya membantu perusahaan menjaga keseimbangan antara permintaan pasar, kapasitas produksi, dan ketersediaan material.

1. Master Production Schedule (MPS)

Master Production Schedule (MPS) membantu perusahaan menyusun jadwal produksi utama berdasarkan forecast demand. MPS paling cocok digunakan saat pola permintaan relatif stabil atau memiliki musim yang bisa diprediksi, sehingga perusahaan dapat menetapkan target produksi per periode dengan lebih terukur.

Studi kasus (umum) dan dampak:

Pada perusahaan consumer goods seperti Indofood CBP, MPS biasanya membantu tim produksi menyiapkan kapasitas sebelum periode permintaan tinggi. Dampak yang umumnya terasa setelah MPS dijalankan dengan sistem yang rapi antara lain:

- Jadwal produksi lebih stabil dan tidak sering berubah mendadak.

- Koordinasi antar tim (produksi, gudang, distribusi) lebih sinkron.

- Ketersediaan barang lebih terjaga saat demand naik, tanpa menumpuk stok berlebihan.

2. Material Requirements Planning (MRP)

Material Requirements Planning (MRP) digunakan untuk menghitung kebutuhan material berdasarkan BOM, lalu mengaitkannya dengan stok, lead time, safety stock, dan reorder point. Framework ini efektif untuk industri dengan komponen banyak dan proses pengadaan yang kompleks karena fokusnya memastikan material tersedia tepat waktu.

Studi kasus (umum) dan dampak:

Pada manufaktur otomotif seperti Astra Daihatsu Motor, MRP umumnya dipakai untuk mengatur ribuan komponen dari banyak pemasok agar tetap selaras dengan jadwal produksi. Dampak yang biasanya muncul setelah MRP berjalan dalam sistem terintegrasi antara lain:

- Risiko kekurangan komponen yang menghentikan lini produksi menjadi lebih rendah.

- Pembelian material lebih terencana, sehingga stok tidak menumpuk tanpa dipakai.

- Ketertelusuran kebutuhan material lebih jelas, karena setiap komponen terkait langsung dengan rencana produksi dan BOM.

Tabel perbandingan MPS dan MRP:

KPI dan Metrik dalam Production Planning

Dalam perencanaan produksi, Key Performance Indicators (KPI) dan metrik sangat penting untuk mengukur keberhasilan proses dan memastikan efisiensi. Berikut adalah beberapa KPI dan metrik yang umumnya digunakan dalam production planning:

1. Tingkat pemenuhan permintaan (Demand fulfillment rate)

KPI ini mengukur seberapa efektif perusahaan dalam memenuhi permintaan pelanggan tepat waktu. Metrik ini sangat penting untuk memastikan bahwa produk diproduksi dan dikirimkan sesuai dengan jadwal yang telah ditetapkan.

2. Tingkat persediaan (Inventory turnover)

Metrik ini menghitung seberapa cepat barang diproduksi dan dijual, serta seberapa efisien manajemen persediaan. Persediaan yang tinggi dapat menunjukkan ketidakefisienan, sementara persediaan rendah mungkin mengindikasikan risiko kekurangan barang.

3. Waktu siklus produksi (Production cycle time)

KPI ini mengukur waktu yang diperlukan untuk menyelesaikan satu siklus produksi dari awal hingga akhir. Semakin pendek waktu siklus, semakin efisien proses produksi yang berjalan.

4. Tingkat kualitas (Quality rate)

Metrik ini menghitung persentase produk yang lolos inspeksi kualitas tanpa cacat. Tingkat kualitas yang tinggi menunjukkan proses produksi yang efisien dan kontrol kualitas yang baik.

5. Utilisasi kapasitas (Capacity utilization)

KPI ini mengukur seberapa optimal kapasitas produksi yang digunakan. Utilisasi kapasitas yang rendah bisa mengindikasikan adanya kelebihan kapasitas atau kurangnya permintaan, sementara kapasitas yang hampir penuh menunjukkan efisiensi yang baik.

6. Tingkat pemborosan (Waste rate)

Metrik ini mengukur jumlah bahan baku yang terbuang selama proses produksi. Pemborosan yang rendah menunjukkan penggunaan sumber daya yang efisien, sementara pemborosan yang tinggi perlu diperbaiki untuk mengurangi biaya produksi.

7. Lead time produksi (Production lead time)

KPI ini mengukur waktu yang diperlukan untuk memulai produksi hingga produk jadi siap untuk distribusi. Meminimalkan lead time adalah kunci untuk meningkatkan responsivitas terhadap permintaan pasar.

Dengan memantau KPI dan metrik ini, perusahaan dapat melakukan penyesuaian yang diperlukan untuk meningkatkan efisiensi, mengurangi biaya, dan memastikan produk yang berkualitas tinggi dihasilkan tepat waktu.

Kesimpulan

Production planning tidak hanya soal mengejar target output, tetapi juga menjaga efisiensi dan cepat menyesuaikan diri saat permintaan pasar berubah. Perencanaan yang sistematis membantu menyatukan data jadwal, kapasitas, dan kebutuhan material.

Dengan sistem manufaktur, proses seperti penyusunan rencana produksi, penjadwalan, hingga pemantauan progres dapat berjalan lebih terstruktur dan konsisten. Tim juga lebih mudah mengelola perubahan prioritas tanpa harus mengulang koordinasi dari awal atau bergantung pada banyak file terpisah.

Jika perusahaan ingin meninjau alur production planning, konsultasi gratis bisa jadi langkah awal yang praktis. Sesi ini membantu memetakan proses yang ada dan memberi rekomendasi pendekatan sesuai industri serta skala operasional.

Pertanyaan (FAQ) Seputar Production Planning

-

Apa saja lima area penting dalam rencana produksi?

5 Faktor Penting dalam Perencanaan Produksi

Perkirakan permintaan pasar. Agar perencanaan efektif, Anda perlu memprediksi potensi penjualan dengan tingkat akurasi yang cukup.

Kelola persediaan.

Ketersediaan alat dan tenaga kerja.

Langkah serta waktu yang baku.

Faktor risiko. -

Apa itu PPC dalam manufaktur?

Perencanaan dan Pengendalian Produksi (PPC) adalah sistem manajemen yang digunakan untuk mengelola proses produksi dalam suatu bisnis. PPC membantu merencanakan waktu, jumlah, lokasi, dan urutan produksi, serta memastikan pemantauan terus-menerus agar semua operasi berjalan sesuai rencana.

-

Apa itu teknik perencanaan produksi?

Perencanaan produksi menyusun proses produksi yang efisien untuk memenuhi kebutuhan pelanggan dan organisasi. Proses ini mengoptimalkan elemen yang bergantung pada pelanggan, seperti pengiriman tepat waktu, serta elemen yang tidak bergantung pada pelanggan, seperti waktu siklus produksi.