OEE (Overall Equipment Effectiveness) adalah standar global untuk mengukur produktivitas manufaktur. OEE dapat menjadi metrik yang kuat untuk membantu meningkatkan kinerja mesin dan sistem manufaktur.

Di beberapa perusahaan manufaktur, menghitung dan melacak OEE adalah tugas yang cukup berat bagi orang yang bertanggung jawab untuk pemeliharaan mesin dan manajemen aset.

Alasan lain yang menyebabkan ketidakefektifan dalam pengukuran OEE adalah karena perusahaan menetapkan ambang batas untuk downtime, kualitas, atau kinerja pada tingkat yang sangat rendah.

Sebagai hasilnya, perusahaan bisa saja salah dalam menilai keberhasilan OEE produksi mereka. Misalnya keberhasilan yang dinilai tidak ada kaitannya dengan nilai pelanggan dan produktivitas nyata dari operasi manufaktur mereka.

Untuk meningkatkan efektivitas OEE, HashMicro menawarkan solusi modern berupa aplikasi manufaktur yang dapat mengotomatisasi operasional perusahaan. Simak artikel di bawah ini untuk mengetahui informasi lebih lengkapnya.

Daftar Isi:

Key Takeaways

|

Apa Itu Overall Equipment Effectiveness (OEE)?

OEE (Overall Equipment Effectiveness) adalah metrik standar yang digunakan untuk menentukan seberapa banyak waktu produksi yang dijadwalkan benar-benar produktif. Skor OEE sempurna 100% berarti operasi berjalan pada efisiensi maksimum: memproduksi hanya suku cadang berkualitas, dengan kecepatan tinggi, dan tanpa waktu henti.

OEE memiliki dua peran utama:

- Sebagai tolok ukur, OEE memungkinkan produsen untuk membandingkan kinerja peralatan dengan norma industri, mesin lain dalam fasilitas yang sama, atau di seluruh shift yang berbeda.

- Sebagai garis dasar, OEE membantu melacak peningkatan dari waktu ke waktu dengan mengidentifikasi dan mengurangi inefisiensi dalam produksi.

Pemantauan OEE secara teratur dianggap sebagai praktik terbaik di bidang manufaktur. Hal ini memberikan wawasan yang berharga tentang di mana kerugian terjadi dan membantu tim mendorong peningkatan berkelanjutan.

Di antara semua metrik produktivitas, OEE adalah salah satu alat yang paling efektif untuk mengurangi pemborosan dan meningkatkan efisiensi peralatan. Dengan memantau OEE produksi, perusahaan dapat mengurangi downtime dan biaya operasional secara signifikan.

3 Elemen Utama Overall Equipment Effectiveness (OEE)

Overall Equipment Effectiveness membantu perusahaan memahami dan meningkatkan kinerja mesin dengan mengukur tiga indikator utama, yaitu ketersediaan, performa, dan kualitas. Berikut adalah penjelasan masing-masing indikator tersebut.

1. Ketersediaan (Availability)

Ketersediaan mengukur seberapa lama mesin beroperasi dibandingkan waktu yang dijadwalkan. Faktor ini mempertimbangkan waktu henti tak terduga, seperti kerusakan atau perawatan mendadak, untuk menentukan waktu efektif yang digunakan dalam produksi.

2. Performa (Performance)

Performa menilai seberapa cepat mesin memproduksi dibandingkan kecepatan optimalnya. Ini memperhitungkan pelambatan atau gangguan kecil yang mempengaruhi kecepatan produksi, memastikan mesin beroperasi dengan efisien dan mencegah potensi six big losses.

Adapun rumus untuk menghitung efisiensi performa adalah sebagai berikut.

- Operation speed rate = ideal cycle time / actual cycle time

- Net operation rate = Processed amount x actual cycle time : operation time

- Performance efficiency = Processed amount x actual cycle time / operation time x ideal cycle time / actual cycle time

- Performance efficiency = Processed amount x ideal cycle time : operation time x 100%

3. Kualitas (Quality)

Kualitas menghitung persentase produk yang diproduksi tanpa cacat. Indikator ini memastikan bahwa hanya produk berkualitas yang dihasilkan, mengurangi pemborosan akibat produk cacat, sehingga meningkatkan efektivitas keseluruhan dalam produksi.

Pengelolaan OEE dapat dimaksimalkan dengan implementasi fungsi dan keunggulan tools digital untuk pabrik modern yang memungkinkan proses manufaktur yang lebih transparan dan produktif.

Rumus Overall Equipment Effectiveness

Cara menghitung OEE adalah dengan mengalikan tiga faktor utama: ketersediaan, performa, dan kualitas. Rumusnya adalah:

OEE = (Ketersediaan x Performa x Kualitas)

Perhitungan OEE dapat membantu perusahaan mengidentifikasi inefisiensi di lini produksi. Dengan menghitung OEE, perusahaan dapat menemukan peluang untuk meningkatkan produktivitas dan mengurangi pemborosan waktu maupun biaya.

Berikut adalah tabel OEE score yang mampu menunjukkan performa bisnis Anda berdasarkan hasil perhitungan yang ada:

| Tingkat OEE | Keterangan |

| 100% OEE | Produksi berjalan dengan efektivitas yang sempurna. |

| 85% OEE | Efektivitas produksi di atas rata-rata; sangat sedikit produk cacat dan hampir tidak ada waktu henti. Ini merupakan target jangka panjang bagi banyak strategi peningkatan produksi. |

| 60% OEE | Masih ada ruang untuk peningkatan. Peralatan memproduksi sebagian besar barang dengan cepat, tetapi waktu henti masih terjadi secara rata-rata. |

| 40% OEE | Diperlukan rencana perbaikan efektivitas. Produksi sering menghasilkan barang berkualitas rendah, peralatan lambat, dan banyak waktu berhenti. |

Baca juga: 7 Tantangan Utama dalam Industri Manufaktur & Solusi Menghadapinya

Apa saja 3 Komponen indikator OEE dan rumusnya

Cara yang paling disarankan untuk menghitung OEE sebenarnya setara secara matematis dengan rumus sederhana yang sudah dikenal, namun pendekatan ini memberikan pemahaman yang lebih mendalam tentang pemborosan dalam proses produksi dengan memecahnya menjadi tiga komponen utama:

1. Perhitungan Ketersediaan (Availability)

Faktor ini memperhitungkan waktu henti (downtime) yang berdampak signifikan pada waktu produksi yang telah direncanakan, baik karena hal yang tidak direncanakan (seperti kerusakan mesin atau kekurangan bahan baku) maupun yang memang dijadwalkan (seperti waktu setup atau pergantian shift).

Rumus perhitungan:

Availability = Waktu Operasi / Waktu Produksi Terencana

Di mana:

Waktu Operasi = Waktu Produksi Terencana − Waktu Henti

2. Perhitungan Performa (Performance)

Performa mencerminkan kehilangan efisiensi karena kecepatan produksi yang lebih lambat dari standar maksimal, termasuk jeda singkat (small stops) dan siklus yang berjalan lambat (slow cycles).

Rumus perhitungan:

Performance = (Waktu Siklus Ideal × Jumlah Total Produk) / Waktu Operasi

Waktu Siklus Ideal adalah waktu tercepat secara teoritis untuk memproduksi satu unit produk. Jika dikalikan dengan total jumlah produk, hasilnya disebut Net Run Time, yaitu waktu tercepat secara teoritis untuk menyelesaikan seluruh produksi.

3. Perhitungan Kualitas (Quality)

Kualitas memperhitungkan kerugian akibat produk cacat—termasuk produk yang tidak memenuhi standar mutu dan produk yang harus diperbaiki ulang (rework).

Rumus perhitungan:

Quality = Jumlah Produk Baik / Jumlah Total Produk

Di mana hanya produk yang lolos standar kualitas yang dianggap produktif sepenuhnya, sedangkan produk cacat tidak dihitung sebagai output efektif.

Contoh Perhitungan OEE Sederhana

Anggaplah Anda memiliki mesin yang ingin dihitung OEE-nya, dan Anda menemukan data-data seperti berikut: mesin hanya beroperasi 11 jam dari total 12 jam operasional, menghasilkan skor availability 91,7%.

Mesin mampu memproduksi 11.500 produk dari kapasitas 12.000, menghasilkan skor performance 95,8%, dan dari jumlah tersebut, hanya 11.450 produk yang memenuhi standar kualitas, menghasilkan skor quality 99,5%.

Dengan data ini, skor OEE total dapat dihitung dengan mengalikan ketiga skor tersebut: OEE = 91,7% x 95,8% x 99,5% = 87,4%. Skor OEE yang didapatkan menunjukkan bahwa efisiensi mesin Anda berada pada angka 87,4%, yang dapat digunakan sebagai dasar untuk perbaikan lebih lanjut dalam proses produksi.

Dari perhitungan ini, perusahaan bisa melihat bahwa ada ruang untuk meningkatkan efisiensi, misalnya dengan memperbaiki performa atau ketersediaan mesin agar OEE semakin mendekati 100%.

Mengapa Perhitungan OEE Penting untuk Dilakukan?

Sebelum menerapkan metode OEE (Overall Equipment Effectiveness), penting untuk memahami bagaimana pengukuran ini dapat memberikan dampak signifikan terhadap operasional perusahaan. Berikut ini beberapa manfaat perhitungan OEE:

- Meningkatkan efisiensi operasional: Membantu menemukan dan mengatasi masalah seperti downtime atau performa rendah.

- Mengurangi biaya operasional: Mengoptimalkan penggunaan peralatan untuk mengurangi pemborosan.

- Meningkatkan kualitas produk: Memantau kualitas untuk memastikan hasil produksi sesuai standar.

- Membantu pengambilan keputusan: Memberikan data akurat untuk perbaikan proses dan investasi peralatan.

- Meningkatkan produktivitas: Mengidentifikasi area perbaikan sehingga lini produksi dapat berjalan lebih optimal

7 Tips Memaksimalkan Produktivitas & OEE

Sebelum mencapai produktivitas maksimal dan meningkatkan Overall Equipment Effectiveness, penting untuk mengetahui langkah-langkah yang tepat dalam mengoptimalkan operasional. Berikut adalah beberapa tipsnya:

1. Prioritaskan aset manufaktur Anda

Saat mengukur standar OEE di pabrik manufaktur, fokuslah pada peralatan yang paling vital bagi bisnis. Jika bermasalah, aset ini bisa menghambat operasional, memperlambat produksi, dan menurunkan kualitas hasil.

Ketika Anda dapat meningkatkan kinerja manajemen aset manufaktur Anda, maka Anda tidak hanya akan dapat melancarkan proses produksi dan menghasilkan kualitas produk yang lebih baik, tetapi juga mengurangi biaya perbaikan secara signifikan.

2. Pahami komponen OEE Anda

Anda perlu memahami komponen utama yang membentuk OEE produksi, yaitu ketersediaan, kinerja, dan kualitas sebagai hasil dari peralatan. Selain itu, penting untuk mengetahui dampak penghentian peralatan yang krusial bagi bisnis terhadap kelancaran produksi secara keseluruhan.

Lakukan pengecekan pada semua aspek proses manufaktur. Misalnya, ketika mesin tidak mampu menghasilkan kualitas produk yang diharapkan, telusuri apakah penyebabnya benar-benar dari mesin atau justru berasal dari pergudangan, pengadaan, penerimaan, maupun penanganan vendor.

3. Fokus pada metrik yang paling sesuai

OEE tidak selalu diukur melalui cara yang sama di semua perusahaan manufaktur, atau untuk semua mesin dan lini produksi dalam keterlibatan operasi mereka. Ini tergantung pada nilai yang ingin Anda berikan ke pelanggan Anda.

Misalnya, kualitas mungkin merupakan metrik yang paling penting bagi Anda, sedangkan kinerja mesin Anda mungkin tidak terlalu penting. Atau sebaliknya, kinerja mungkin adalah pertimbangan yang utama, sementara kualitas bukan masalah utama karena Anda memproduksi produk komoditas secara massal.

4. Koneksikan OEE dengan sistem ERP manufaktur

Mengecek kondisi aset secara manual membutuhkan banyak waktu dan rawan kesalahan pencatatan. Padahal, karyawan manufaktur sebaiknya fokus pada pekerjaan yang lebih produktif dan menguntungkan bagi bisnis.

Dengan sistem ERP manufaktur, performa mesin dan peralatan dapat ditingkatkan melalui perencanaan pengadaan, pelacakan aset, laporan riwayat penggunaan, hingga penjadwalan pemeliharaan otomatis. Selain itu, sistem ini juga mendukung efisiensi produksi secara menyeluruh, mulai dari pengelolaan bahan baku, WIP, barang jadi, hingga pelacakan pengiriman ke konsumen.

5. Manfaatkan Internet of Things (IoT) untuk meningkatkan OEE

Saat ini Internet of Things (IoT) semakin diminati oleh banyak perusahaan manufaktur karena terbukti dapat membantu produsen mendapatkan data real time mengenai kondisi mesin dan peralatan manufaktur mereka.

Melalui sensor yang ada pada IoT, Anda dapat mengetahui apa yang terjadi pada mesin dan peralatan manufaktur Anda saat itu juga, kapan pun yang Anda inginkan. Ini merupakan strategi yang efektif untuk mendeteksi berbagai masalah pada mesin dengan lebih cepat.

6. Lakukan pemeliharaan preventif secara rutin

Dengan data real-time yang Anda hasilkan, Anda dapat segera mengambil tindakan terhadap mesin dan peralatan manufaktur Anda. Tidak perlu menunggu kinerja mesin menurun atau terhenti karena kerusakan, yang hanya akan menghambat produksi dan mengganggu analisis seperti contoh laporan biaya produksi.

Buatlah jadwal teratur untuk pemeliharaan preventif menggunakan sistem ERP manufaktur dan manfaatkan fitur reminder pada sistem agar tidak ada jadwal pemeliharaan yang terlewatkan.

7. Ciptakan lingkungan pabrik yang kondusif

Lingkungan pabrik sangat memengaruhi kinerja mesin dan peralatan. Faktor seperti debu, asap, suhu, kelembaban, getaran, aliran udara, dan pencahayaan dapat berdampak langsung pada kualitas serta daya tahan aset industri Anda. Pemantauan kondisi secara real-time membantu mendeteksi perubahan yang berisiko menurunkan performa peralatan manufaktur.

Untuk mengoptimalkan faktor-faktor tersebut, penggunaan software manufaktur menjadi solusi terbaik. Manufacturing software HashMicro dapat meningkatkan produktivitas, memaksimalkan OEE, serta menunjang kesuksesan bisnis melalui manajemen yang lebih terukur dan efisien.

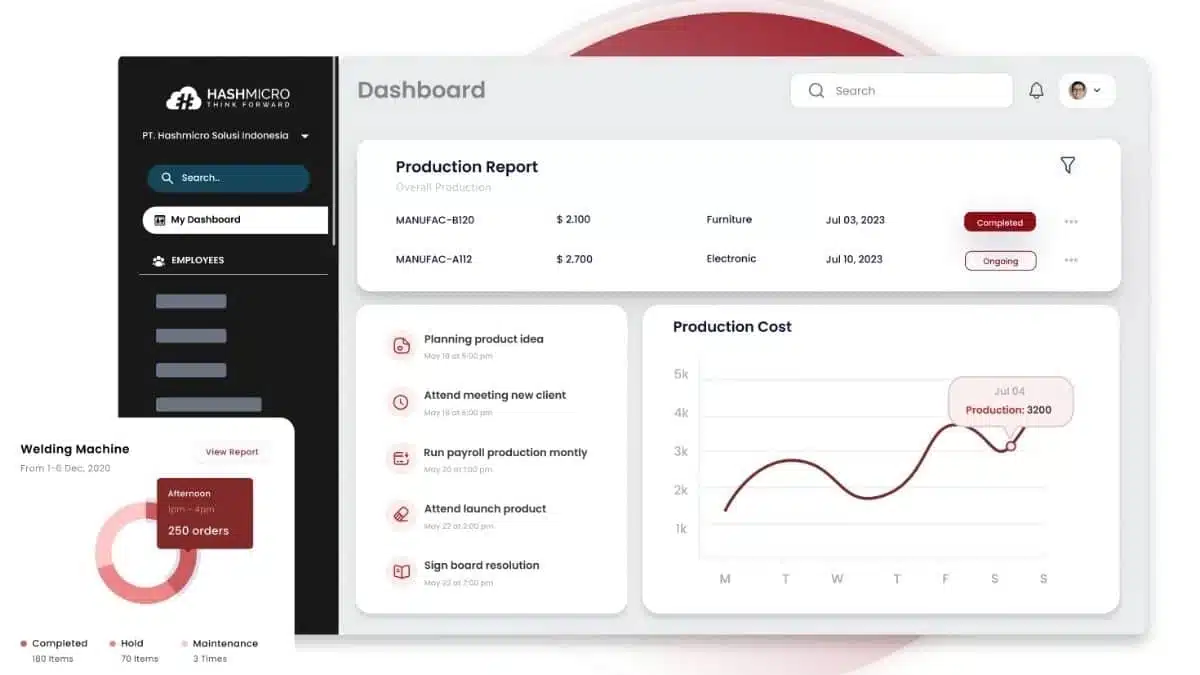

Optimalkan Overall Equipment Effectiveness (OEE) dengan HashMicro Manufacturing Software

HashMicro Manufacturing Software adalah solusi terbaik untuk memaksimalkan Overall Equipment Effectiveness (OEE) secara mudah dan presisi. Dengan fitur canggih seperti pemantauan waktu nyata, pelacakan performa otomatis, dan analitik prediktif, software ini membantu perusahaan manufaktur meningkatkan produktivitas, mengurangi downtime, dan mencapai efisiensi operasional yang optimal.

Dapatkan wawasan langsung mengenai keunggulan HashMicro Manufacturing Software dengan mendaftar demo gratis. Pelajari bagaimana solusi ini dapat mendukung pengelolaan peralatan Anda, meningkatkan produktivitas, dan menciptakan proses produksi yang lebih terintegrasi.

Fitur Utama HashMicro Manufacturing Solution:

- OEE Tracking: Fitur ini membantu memantau efektivitas mesin produksi secara real-time dengan mengukur ketersediaan, kinerja, dan kualitas, sehingga area yang perlu diperbaiki dapat segera diidentifikasi.

- Conveyor Belt Sensor IoT Integration: Integrasi sensor IoT pada conveyor belt memungkinkan pemantauan kondisi mesin secara otomatis, mendeteksi masalah teknis lebih awal, dan mencegah downtime yang merugikan.

- Manufacturing Quality Control: Sistem quality control memastikan setiap produk yang dihasilkan sesuai dengan standar kualitas perusahaan dan kebutuhan pelanggan.

- In-Depth Reporting on Time Spent, Materials Used, Finished Goods Produced, and Many More: Menyediakan laporan detail tentang waktu kerja, penggunaan bahan, hingga jumlah produk jadi, sehingga manajer bisa mengambil keputusan produksi dengan lebih cepat dan tepat.

- Manufacturing Gantt Chart: Dengan Gantt Chart, perencanaan jadwal produksi menjadi lebih terstruktur, mudah dipantau, dan membantu menjaga proyek tetap sesuai tenggat waktu.

- Real-Time Stock Monitoring: Pemantauan stok bahan baku dan produk jadi secara langsung membantu menjaga keseimbangan pasokan, mengurangi risiko kekurangan, maupun penumpukan barang.

- Enjoyable Graph to Analyze and Control the MPS Therefore User Can Create a Better Decision in Production: Grafik interaktif yang mudah dipahami memberi gambaran jelas tentang produksi dan MPS, sehingga manajer bisa menyusun jadwal dan perencanaan bahan lebih akurat.

- Manufacturing Planning: Perencanaan produksi memungkinkan perusahaan merancang alur kerja yang efisien dengan memanfaatkan data historis serta permintaan pasar untuk mengurangi pemborosan.

Selain fitur-fitur tersebut, HashMicro juga menawarkan keunggulan tak tertandingi seperti modul yang dapat disesuaikan dengan kebutuhan spesifik bisnis manufaktur Anda. Dengan integrasi sistem yang mulus dan dukungan berkelanjutan, HashMicro memastikan operasional produksi Anda tetap efisien, berbasis data, dan siap menghadapi tantangan masa depan.

Kesimpulan

OEE (Overall Equipment Effectiveness) dapat membantu menemukan kerugian produktivitas perusahaan, mengidentifikasi hambatan pada perangkat peruahaan, dan menentukan titik mula perusahaan.

Selain menerapkan tips-tips di atas, Anda juga dapat mempertimbangkan penggunaan Hash Manufacturing Software untuk membantu meningkatkan OEE melalui pemeliharaan dan pengelolaan aset manufaktur yang lebih terstruktur dan otomatis.

Tertarik mencoba? Anda bisa menjadwalkan demo gratis untuk melihat langsung bagaimana sistem ini bekerja.

Pertanyaan (FAQ) seputar OEE

-

Apa arti 85% OEE?

85% OEE menunjukkan bahwa mesin atau proses produksi beroperasi dengan efisiensi yang sangat baik. Angka ini mencerminkan bahwa penggunaan waktu, kinerja, dan kualitas sudah mendekati optimal, dengan hanya sedikit ruang untuk perbaikan.

-

Apa itu TPM dan OEE?

TPM (Total Productive Maintenance) adalah pendekatan manajemen pemeliharaan yang bertujuan untuk meningkatkan produktivitas melalui perawatan menyeluruh. OEE (Overall Equipment Effectiveness) adalah metode pengukuran untuk mengevaluasi efisiensi mesin dengan mempertimbangkan ketersediaan, kinerja, dan kualitas produksi.

-

Apa itu loading time dalam OEE?

Loading time adalah total waktu yang dialokasikan untuk mesin atau proses produksi, termasuk waktu operasi yang direncanakan. Ini menjadi dasar untuk menghitung ketersediaan dalam perhitungan OEE, setelah dikurangi waktu henti yang tidak direncanakan.