Industri manufaktur menghadapi dinamika operasional yang semakin tidak stabil dalam beberapa tahun terakhir. Menurut IDN Financial 2025, pergerakan Purchasing Managers’ Index (PMI) manufaktur Indonesia pada 2025 sempat berada di bawah level 50 sebelum kembali ke zona ekspansif, mencerminkan fluktuasi aktivitas produksi.

Untuk mengelola kondisi tersebut, perusahaan manufaktur perlu mengadopsi pendekatan operasional yang mampu menstabilkan aliran kerja. Salah satunya adalah Heijunka, yaitu teknik perataan produksi dalam Toyota Production System yang mengurangi mura atau ketidakmerataan proses akibat fluktuasi permintaan.

Melalui penerapan Heijunka, perusahaan tidak lagi bergantung pada lonjakan permintaan jangka pendek. Produksi berjalan dengan siklus yang lebih konsisten, perusahaan menekan penumpukan inventaris, dan menjaga kualitas output secara berkelanjutan.

Key Takeaways

|

Daftar Isi:

Apa itu Heijunka dan Mengapa Penting dalam Lean Manufacturing?

Heijunka adalah teknik dalam Toyota Production System untuk meratakan jenis dan volume produksi dalam periode waktu tertentu. Tujuannya menghindari produksi batch besar yang menyebabkan fluktuasi beban kerja dan penumpukan inventaris.

Dalam filosofi Toyota House, Heijunka menjadi fondasi stabilitas bersama Just-in-Time dan pendekatan jidoka yang menekankan kualitas sejak proses produksi. Tanpa perataan yang baik, sistem pull dan continuous flow akan sulit berjalan karena ketidakstabilan jadwal.

Perbedaan Batch Produksi Tradisional vs Heijunka

Pendekatan produksi yang digunakan sangat memengaruhi stabilitas operasional pabrik. Batch produksi tradisional cenderung tidak merata dan sensitif terhadap fluktuasi permintaan, sedangkan Heijunka menekankan perataan aliran kerja untuk menjaga konsistensi produksi.

Berikut perbedaan antara batch produksi tradisional dan heijunka secara lengkap:

| Aspek | Batch Produksi | Heijunka |

| Filosofi | Produksi massal 1 tipe dulu, baru ganti | Produksi campuran dalam interval pendek |

| Ukuran Lot | Besar (ratusan-ribuan unit) | Kecil (puluhan unit per pitch) |

| Changeover | Jarang tapi lama | Sering tapi cepat (SMED) |

| WIP Inventory | Tinggi (menumpuk antar proses) | Rendah (mengalir) |

| Lead Time | Panjang (harian-mingguan) | Pendek (jam-harian) |

| Respon ke Demand | Lambat (tunggu batch selesai) | Cepat (setiap pitch bisa adjust) |

| Beban Kerja | Fluktuatif (sibuk-idle-sibuk) | Stabil dan predictable |

| Risiko Defect | Tinggi (1 defect = batch terdampak) | Rendah (deteksi cepat per pitch) |

Pabrik yang Cocok Menerapkan Metode Heijunka

Tidak semua pabrik membutuhkan Heijunka dengan intensitas yang sama. Penerapan metode ini harus disesuaikan dengan kebutuhan operasional pabrik produksi. Berikut karakteristik yang menentukan efektivitas penerapan metode ini:

Kriteria pabrik yang sangat cocok dengan metode Heijunka:

- Pabrik dengan variasi produk 3-20 SKU yang memiliki pola permintaan berulang

- Changeover time <10% dari total production time

- Lead time customer lebih panjang dari cycle time produksi

Kriteria pabrik yang kurang cocok dengan metode Heijunka:

- Job shop murni dengan produk 100% custom

- Demand variance >50% tanpa pola seasonal yang jelas

- Changeover time >30% dari production time

Rumus dalam Implementasi Metode Heijunka

Agar perusahaan dapat menerapkan metode heijunka secara efektif, perusahaan perlu memahami dasar perhitungannya secara kuantitatif.

Berikut beberapa rumus yang digunakan dalam implementasi metode heijunka:

1. Takt time

Takt Time merupakan detak jantung produksi yang menjadi acuan kecepatan produksi agar output selaras dengan permintaan pelanggan.

Rumus Takt Time = Waktu Produksi Tersedia ÷ Permintaan Pelanggan

Contoh perhitungan:

- Waktu kerja per shift: 480 menit

- Waktu istirahat: 30 menit

- Waktu produksi tersedia: 450 menit

- Permintaan harian: 150 unit

Takt Time = 450 ÷ 150 = 3 menit per unit

Interpretasi: Setiap 3 menit, 1 unit harus selesai diproduksi agar permintaan terpenuhi.

2. Pitch

Pitch membantu mengatur ritme pelepasan material agar aliran kerja tetap stabil dan terkontrol.

Rumus Pitch = Takt Time × Pack-out Quantity

Contoh perhitungan:

- Takt Time: 3 menit

- Pack-out Quantity: 10 unit per container

- Pitch = 3 × 10 = 30 menit

Interpretasi: Setiap 30 menit, 1 container berisi 10 unit dilepas dari Heijunka Box.

3. EPEI (Every Product Every Interval)

EPEI menunjukkan seberapa sering seluruh varian produk bisa diproduksi dalam satu siklus yang seimbang.

Rumus EPEI = (Available Time − Total Production Time) ÷ Total Changeover Time

Contoh perhitungan:

- Available Time per minggu: 2.400 menit

- Total Production Time: 2.000 menit

- Total Changeover Time: 200 menit

EPEI = (2400 − 2000) ÷ 200 = 2 hari (±0,4 minggu)

Interpretasi: Setiap produk dapat diproduksi minimal sekali setiap ±2 hari.

4. Hubungan cycle time dan takt time

| Kondisi | Status | Tindakan |

| Cycle Time < Takt Time | Overproduction | Sesuaikan kapasitas atau ambil demand tambahan |

| Cycle Time = Takt Time | Ideal | Maintain |

| Cycle Time > Takt Time | Bottleneck | Kaizen untuk reduksi cycle time |

Target optimal: Cycle Time ≤ 95% Takt Time untuk memberikan buffer minor terhadap variasi.

Dua Jenis Leveling dalam Metode Heijunka

1. Leveling by volume

Metode ini fokus pada memproduksi jumlah rata-rata permintaan jangka panjang setiap hari. Pabrik yang menggunakan metode leveling by volume akan menetapkan kuota harian yang stabil.

Contoh: Pesanan mingguan 500 unit dengan distribusi tidak merata.

| Periode Produksi (Harian) | Demand Aktual | Produksi Leveled |

| Senin | 150 | 100 |

| Selasa | 50 | 100 |

| Rabu | 100 | 100 |

| Kamis | 120 | 100 |

| Jumat | 80 | 100 |

| Total | 500 | 500 |

Catatan: Buffer stock menyerap variasi harian, sementara produksi berjalan stabil.

2. Leveling by Product Mix

Metode ini melibatkan produksi berbagai tipe produk dalam urutan campuran setiap hari. Tujuannya mengurangi lead time untuk setiap varian produk.

Contoh urutan produksi dengan 3 produk:

| Kategori | Senin | Selasa | Rabu | Kamis | Jumat |

| Batch | AAA | AAA | BBB | BBB | CCC |

| Heijunka | ABC | ABC | ABC | ABC | ABC |

Catatan: Dengan Heijunka, customer yang butuh Produk C tidak perlu menunggu sampai Jumat.

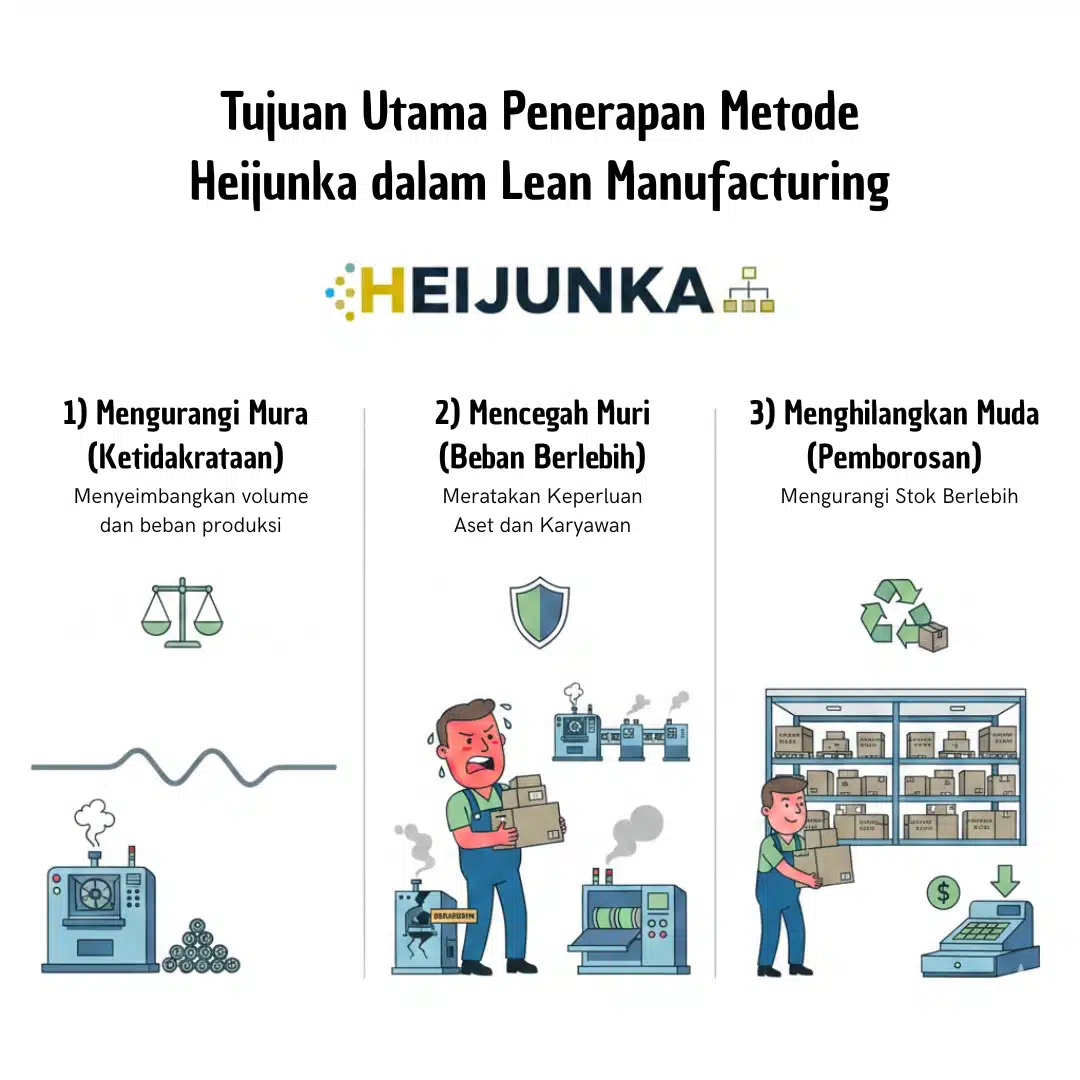

Tujuan Utama Penerapan Heijunka dalam Lean Manufacturing

Tujuan utama Heijunka adalah menciptakan stabilitas operasional dengan meminimalkan fluktuasi, mengurangi pemborosan inventaris, dan menyeimbangkan beban kerja karyawan. Secara spesifik, tujuan penerapan metode ini adalah untuk memerangi tiga musuh utama produktivitas dalam konsep Lean, yaitu Mura, Muri, dan Muda.

Mari kita bahas bagaimana perataan produksi mengatasi ketiganya:

1. Mengurangi Mura (Ketidakrataan)

Ketidakrataan dalam jadwal produksi adalah sumber utama inefisiensi mesin dan tenaga kerja. Terkadang mesin bekerja terlalu keras, di lain waktu mesin menganggur karena menunggu bahan baku. Heijunka menyeimbangkan volume ini sehingga aliran produksi menjadi mulus dan konsisten setiap harinya.

2. Mencegah Muri (Beban Berlebih)

Memaksakan mesin dan karyawan bekerja di luar kapasitas saat peak season sangat berbahaya bagi keberlangsungan bisnis. Hal ini sering menyebabkan kerusakan mesin mendadak, cacat produk, hingga kelelahan karyawan (burnout). Dengan meratakan beban, kita melindungi aset perusahaan dan menjaga moral tim tetap tinggi.

3. Menghilangkan Muda (Pemborosan)

Pemborosan stok sering menjadi biaya tersembunyi yang menggerogoti profitabilitas pabrik akibat buruknya pengelolaan persediaan gudang. Produksi yang tidak rata memaksa perusahaan menyimpan buffer stock berlebihan. Heijunka mengurangi kebutuhan ini sehingga gudang lebih lega dan arus kas lebih sehat.

Langkah-Langkah Implementasi Heijunka di Lantai Produksi

Implementasi yang sukses membutuhkan data historis permintaan yang akurat dan valid. Tanpa data yang solid, perataan produksi hanya akan menjadi tebak-tebakan berisiko tinggi. Oleh karena itu, pastikan sistem pencatatan sudah rapi agar rangkaian aktivitas dalam produksi dapat dianalisis dengan tepat.

Berikut adalah tahapan teknis yang perlu di lakukan untuk mulai menerapkan sistem ini di lantai produksi:

1. Menghitung takt time yang akurat

Takt Time adalah sistem produksi yang dihitung dari Waktu Kerja Tersedia dibagi Permintaan Pelanggan. Angka ini menentukan seberapa cepat sebuah produk harus selesai untuk memenuhi permintaan rata-rata pasar. Perhitungan yang presisi mencegah produksi yang terlalu cepat (overproduction) atau terlalu lambat.

2. Menentukan pitch dan urutan roduksi

Pitch adalah satuan waktu yang digunakan untuk melepaskan pekerjaan ke lantai produksi secara berkala. Menentukan pitch membantu manajer mengatur ritme agar setiap work center bekerja secara harmonis. Hal ini memastikan aliran material berjalan lancar tanpa ada penumpukan di satu stasiun kerja.

3. Menggunakan heijunka box (visualisasi)

Alat visual ini, baik dalam bentuk fisik maupun digital, berisi kartu Kanban untuk memberi sinyal produksi. Heijunka Box memberi tahu pekerja kapan dan apa yang harus diproduksi selanjutnya sesuai jadwal. Transparansi visual ini sangat penting untuk menjaga kedisiplinan jadwal perataan.

Studi Kasus: Sebelum dan Sesudah Implementasi Heijunka di Pabrik Komponen Elektronik

PT Elektro Jaya memproduksi 3 tipe PCB dengan demand dan cycle time berbeda. Sebelum Heijunka, produksi dilakukan secara batch mingguan.

Data awal:

| Produk | Demand/Minggu | Cycle Time | Changeover Time |

| PCB-A | 500 unit | 2 menit | 30 menit |

| PCB-B | 300 unit | 3 menit | 45 menit |

| PCB-C | 200 unit | 4 menit | 60 menit |

Perhitungan:

- Available Time per minggu: 5 hari × 8 jam × 60 menit = 2400 menit

- Total Production Time: (500×2) + (300×3) + (200×4) = 2700 menit → OVER CAPACITY

Solusi:

Tambah 1 shift atau outsource PCB-C. Setelah adjustment, Available Time = 3200 menit.

EPEI = (30+45+60) ÷ (3200 – 2700) = 135 ÷ 500 = 0.27 minggu = 1.35 hari

Hasil Setelah 3 Bulan Implementasi:

| Metrik | Sebelum | Sesudah | Improvement |

| WIP Inventory | 800 unit | 200 unit | -75% |

| Lead Time | 5 hari | 1.5 hari | -70% |

| On-Time Delivery | 78% | 95% | +17 poin |

| Overtime | 15 jam/minggu | 3 jam/minggu | -80% |

Kesimpulan

Heijunka membantu pabrik menstabilkan aliran produksi agar lebih efisien dan responsif terhadap permintaan pelanggan. Dengan perataan produksi yang tepat, lonjakan beban kerja bisa diminimalkan dan kualitas produksi tetap konsisten.

Mulai dari perhitungan takt time hingga pengaturan jadwal yang rapi, proses ini efektif menekan pemborosan 3M. Sistem otomatisasi produksi modern mendukung implementasi Heijunka dengan memberikan visibilitas data secara real-time dan kontrol operasional yang lebih terintegrasi.

Untuk menilai dampaknya pada lini produksi, lakukan evaluasi awal menggunakan simulasi. Pendekatan ini memungkinkan perbaikan lebih cepat terasa dan hasilnya lebih terukur.

Pertanyaan Seputar Heijunka

-

Apa Perbedaan Antara Heijunka Dan Just-In-Time (JIT)?

JIT adalah tujuan untuk mengirimkan barang tepat waktu, sedangkan Heijunka adalah metode perataan produksi untuk mencapai tujuan tersebut. Heijunka menciptakan stabilitas yang memungkinkan JIT berjalan tanpa gangguan stok atau lonjakan beban kerja.

-

Apakah Heijunka Cocok Untuk Semua Jenis Industri Manufaktur?

Heijunka sangat cocok untuk industri dengan permintaan yang memiliki pola atau variasi produk yang berulang, seperti otomotif atau elektronik. Namun, metode ini mungkin kurang efektif untuk industri ‘custom job shop’ murni yang pesanan produknya sangat unik dan jarang berulang.

-

Bagaimana Cara Memulai Penerapan Heijunka Di Pabrik?

Langkah awal adalah melakukan standarisasi kerja dan menghitung Takt Time berdasarkan permintaan pelanggan. Setelah itu, perusahaan perlu menganalisis data historis untuk menentukan pola volume dan jenis produk yang akan diratakan.

-

Apa Alat Utama Yang Digunakan Dalam Penerapan Heijunka?

Alat utama yang digunakan meliputi Heijunka Box untuk visualisasi jadwal dan Kartu Kanban untuk sinyal produksi. Dalam sistem modern, alat-alat fisik ini sering digantikan oleh dashboard digital dan sistem ERP manufaktur.