Pendekatan Lean Inventory Management tidak hanya relevan bagi perusahaan manufaktur, tetapi juga sektor distribusi, ritel, hingga industri berbasis proyek. Konsep ini membantu perusahaan mengelola stok secara lebih terkendali dengan menyesuaikan jumlah persediaan terhadap kebutuhan operasional yang sebenarnya.

Dengan memadukan perencanaan yang matang, pemantauan stok yang akurat, dan pengambilan keputusan berbasis data, lean inventory menjadi fondasi penting dalam membangun sistem manajemen persediaan yang berkelanjutan dan adaptif terhadap perubahan permintaan pasar.

Key Takeaways

|

Daftar Isi:

Definisi dan Filosofi Dasar Lean Inventory Management

Lean inventory management adalah sebuah pendekatan sistematis yang dirancang untuk meminimalkan pemborosan (waste) dalam proses manajemen persediaan sambil tetap menjaga ketersediaan produk untuk memenuhi permintaan pelanggan.

Namun, dalam perspektif lean, persediaan yang berlebihan justru dipandang sebagai liabilitas atau beban. Hal ini dikarenakan stok yang menumpuk menyembunyikan masalah operasional, memakan ruang gudang yang berharga, memerlukan biaya perawatan, dan berisiko mengalami keusangan atau kerusakan.

Oleh karena itu, tujuan utamanya adalah mencapai tingkat persediaan yang optimal—tepat jumlah, tepat waktu, dan tepat lokasi.

Lima Prinsip Utama Lean

Untuk memahami bagaimana konsep ini bekerja dalam manajemen inventaris, kita perlu membedah lima prinsip dasar pemikiran lean yang menjadi fondasinya:

- Identifikasi Nilai (Value): Langkah pertama adalah memahami apa yang dianggap bernilai oleh pelanggan. Dalam konteks inventaris, nilai adalah ketersediaan produk saat dibutuhkan. Segala sesuatu yang tidak berkontribusi langsung pada pemenuhan kebutuhan ini dianggap sebagai pemborosan.

- Peta Aliran Nilai (Value Stream Mapping): Ini melibatkan pemetaan seluruh proses perjalanan barang, mulai dari pemesanan bahan baku hingga pengiriman produk jadi. Tujuannya adalah untuk mengidentifikasi langkah-langkah yang tidak memberikan nilai tambah, seperti waktu tunggu yang lama di gudang atau pemindahan barang yang tidak perlu.

- Menciptakan Aliran (Flow): Setelah pemborosan diidentifikasi dan dieliminasi, langkah selanjutnya adalah memastikan sisa proses berjalan lancar tanpa hambatan. Dalam manajemen stok, ini berarti memastikan barang bergerak melalui rantai pasok tanpa henti atau penumpukan di satu titik.

- Sistem Tarik (Pull System): Berbeda dengan sistem tradisional yang “mendorong” stok ke pasar berdasarkan ramalan (forecast), sistem lean menggunakan pendekatan “tarik”. Artinya, produksi atau pemesanan ulang stok hanya dilakukan ketika ada permintaan nyata dari pelanggan. Ini sangat krusial untuk mencegah overstocking.

- Pengejaran Kesempurnaan (Perfection): Lean bukanlah tujuan akhir, melainkan proses perbaikan berkelanjutan (continuous improvement). Perusahaan harus terus-menerus mencari cara untuk mengurangi upaya, waktu, ruang, dan biaya dalam pengelolaan klasifikasi aset dagang mereka.

Mengenal 7 Pemborosan dalam Inventaris

Filosofi lean sangat fokus pada penghapusan Muda (bahasa Jepang untuk pemborosan). Dalam konteks inventaris, pemborosan ini sering dikategorikan ke dalam tujuh bentuk utama:

- Overproduction: Memesan atau memproduksi barang lebih cepat atau lebih banyak dari yang dibutuhkan pasar. Ini adalah akar dari penumpukan stok mati.

- Waiting: Waktu yang terbuang saat barang menunggu untuk diproses atau dikirim.

- Transportation: Pergerakan barang yang tidak perlu antar lokasi gudang yang tidak menambah nilai produk namun meningkatkan risiko kerusakan.

- Processing: Proses administrasi atau fisik yang berlebihan dan tidak efisien dalam menangani stok.

- Inventory: Stok berlebih itu sendiri adalah pemborosan karena mengikat modal kerja.

- Motion: Pergerakan pekerja gudang yang tidak efisien saat mencari atau memindahkan barang.

- Defects: Kerusakan barang atau kesalahan pencatatan stok yang memerlukan pengerjaan ulang atau pembuangan.

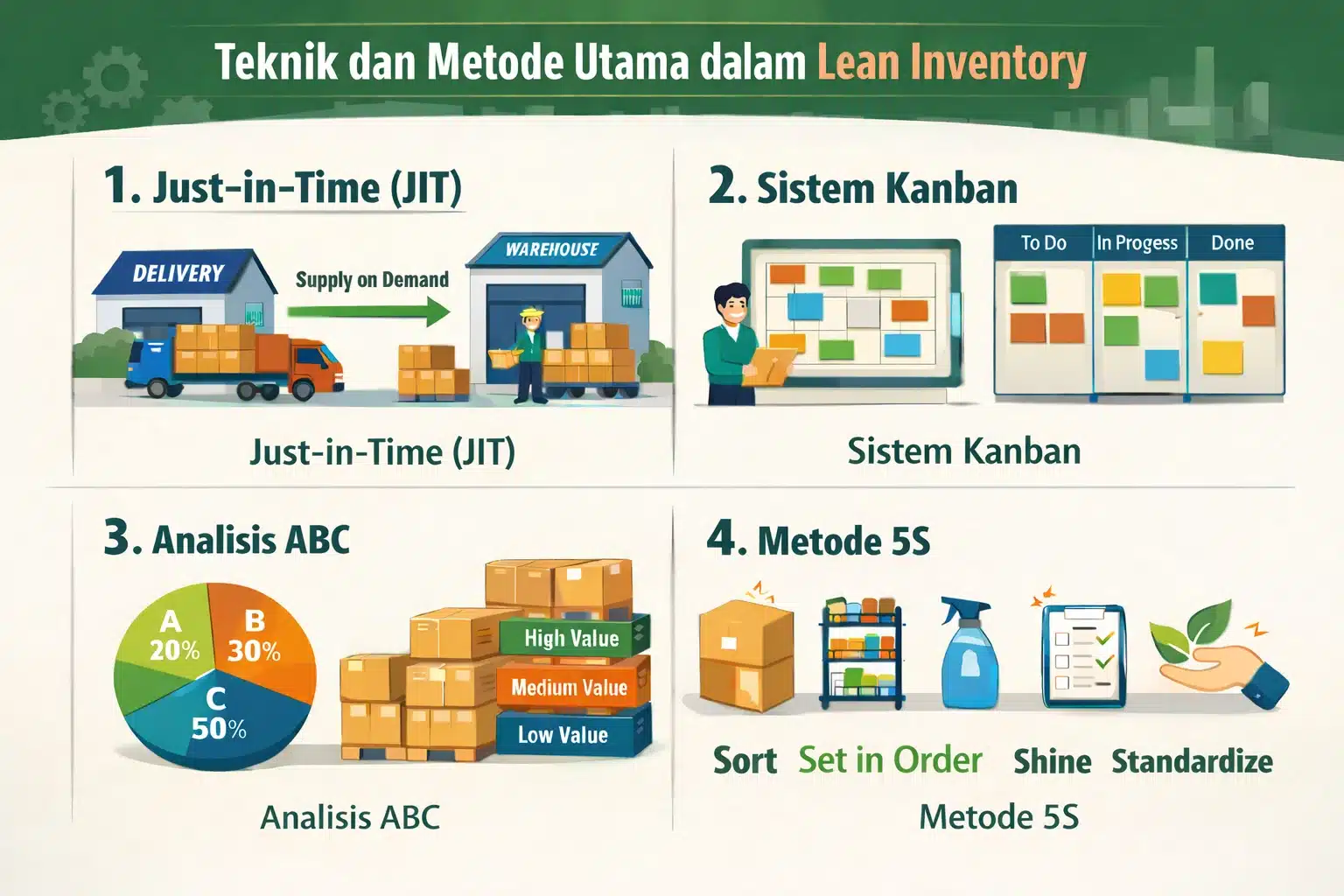

Teknik dan Metode Utama dalam Lean Inventory

1. Just-in-Time (JIT)

Just-in-Time (JIT) mungkin adalah metode yang paling identik dengan lean inventory. Strategi ini bertujuan untuk menyelaraskan pesanan bahan baku dari pemasok secara langsung dengan jadwal produksi atau permintaan penjualan. Dalam sistem JIT murni, perusahaan memegang stok sesedikit mungkin, seringkali hanya cukup untuk produksi beberapa jam atau hari ke depan.

Keuntungan utama JIT adalah pengurangan drastis dalam biaya penyimpanan dan risiko barang usang. Namun, metode ini menuntut koordinasi yang sangat presisi dengan pemasok dan sistem tata kelola logistik gudang yang handal. Gangguan kecil dalam rantai pasok dapat menyebabkan penghentian operasional, sehingga JIT memerlukan manajemen risiko yang matang.

2. Sistem Kanban

Kanban adalah alat visual untuk mengimplementasikan prinsip Pull System. Secara tradisional, ini menggunakan kartu fisik untuk memberi sinyal bahwa stok perlu diisi ulang. Dalam gudang modern, sistem ini sering didigitalkan. Ketika stok di rak mencapai titik minimum tertentu, sinyal dikirim ke bagian pengadaan atau produksi untuk mengisi kembali sejumlah barang yang telah diambil.

Sistem ini mencegah kelebihan produksi dan pemesanan berlebih karena pasokan didasarkan pada konsumsi aktual, bukan sekadar prediksi. Kanban menciptakan transparansi visual di lantai gudang, memungkinkan setiap pekerja mengetahui status persediaan secara instan.

3. Analisis ABC

Meskipun bukan eksklusif milik lean, Analisis ABC sangat vital dalam memprioritaskan upaya pengurangan pemborosan. Metode ini mengklasifikasikan inventaris menjadi tiga kategori berdasarkan nilai penggunaan dan kepentingannya:

- Kategori A: Barang dengan nilai tinggi namun jumlahnya sedikit (sekitar 20% dari item, 80% dari nilai). Pengelolaannya harus sangat ketat dan akurat.

- Kategori B: Barang dengan nilai dan jumlah menengah.

- Kategori C: Barang dengan nilai rendah namun jumlahnya banyak (sekitar 50% dari item, 5% dari nilai). Pengelolaannya bisa lebih longgar.

Dalam kerangka kerja lean, fokus eliminasi pemborosan biasanya diarahkan pada Kategori A dan B karena dampaknya yang signifikan terhadap modal kerja.

4. Metode 5S

5S adalah metodologi organisasi tempat kerja yang bertujuan menciptakan lingkungan yang efisien dan efektif. Dalam konteks gudang inventaris, 5S terdiri dari:

- Seiri (Ringkas): Memisahkan barang yang diperlukan dan tidak diperlukan, lalu menyingkirkan yang tidak diperlukan.

- Seiton (Rapi): Menyusun barang yang diperlukan agar mudah ditemukan dan diambil.

- Seiso (Resik): Membersihkan area kerja dan peralatan secara rutin untuk menjaga standar kualitas.

- Seiketsu (Rawat): Mempertahankan standar kebersihan dan keteraturan yang tinggi.

- Shitsuke (Rajin): Membangun disiplin dan kebiasaan untuk mematuhi aturan operasional.

Gudang yang menerapkan 5S akan meminimalkan waktu pencarian barang (pemborosan gerakan) dan mengurangi risiko kesalahan pengambilan barang.

Manfaat Strategis Penerapan Lean Inventory Management

Transisi menuju sistem inventaris yang ramping bukan tanpa tantangan, namun manfaat jangka panjang yang ditawarkan sangat signifikan bagi keberlanjutan bisnis. Berikut adalah analisis mendalam mengenai keuntungan strategis yang dapat diperoleh.

-

Peningkatan Arus Kas (Cash Flow)

Salah satu dampak paling instan dari penerapan lean inventory adalah pelepasan modal kerja yang sebelumnya terikat dalam bentuk stok mati atau berlebih. Uang yang sebelumnya mengendap di gudang kini dapat dialokasikan untuk inisiatif pertumbuhan lain, seperti riset dan pengembangan, pemasaran, atau ekspansi pasar. Arus kas yang lebih sehat memberikan fleksibilitas finansial yang lebih besar bagi perusahaan untuk bermanuver di tengah ketidakpastian ekonomi.

-

Pengurangan Biaya Penyimpanan (Carrying Costs)

Biaya penyimpanan sering kali menjadi komponen biaya tersembunyi yang menggerogoti margin keuntungan. Biaya ini mencakup sewa gudang, listrik, asuransi, gaji staf gudang, hingga biaya penyusutan barang. Dengan mengurangi volume inventaris secara keseluruhan, perusahaan secara otomatis menurunkan kebutuhan ruang gudang dan biaya-biaya terkait lainnya. Efisiensi ruang juga memungkinkan perusahaan untuk beroperasi di fasilitas yang lebih kecil atau memanfaatkan ruang yang ada untuk kegiatan produktif lainnya.

-

Peningkatan Kepuasan Pelanggan

Meskipun terdengar kontradiktif bahwa “stok lebih sedikit” bisa meningkatkan kepuasan pelanggan, kenyataannya demikian dalam sistem lean. Dengan fokus pada aliran dan eliminasi pemborosan, lead time (waktu tunggu) pemenuhan pesanan menjadi lebih singkat. Sistem yang ramping memaksa perusahaan untuk memperbaiki kualitas proses, sehingga mengurangi tingkat kesalahan pengiriman dan produk cacat. Pelanggan mendapatkan produk yang mereka inginkan lebih cepat dan dengan kualitas yang lebih konsisten.

-

Fleksibilitas Menghadapi Perubahan Pasar

Perusahaan dengan gudang yang penuh sesak dengan stok lama akan kesulitan beradaptasi ketika tren pasar berubah tiba-tiba. Mereka terpaksa melakukan diskon besar-besaran untuk menghabiskan stok lama sebelum bisa mendatangkan produk baru. Sebaliknya, perusahaan yang menerapkan lean inventory memiliki sedikit beban masa lalu, sehingga mereka bisa dengan cepat beralih ke produk baru yang sedang diminati pasar tanpa menanggung kerugian besar akibat stok usang.

-

Tantangan dan Risiko dalam Implementasi

Meskipun menawarkan banyak manfaat, penerapan lean inventory management memiliki risiko yang perlu dimitigasi dengan cermat. Memahami tantangan ini adalah kunci keberhasilan transisi.

-

Kerentanan Terhadap Gangguan Rantai Pasok

Risiko terbesar dari sistem persediaan minim (seperti JIT) adalah hilangnya buffer atau penyangga keamanan. Jika terjadi bencana alam, pemogokan buruh di pihak pemasok, atau krisis logistik global, perusahaan dengan stok tipis akan menjadi yang pertama mengalami kehabisan barang (stockout). Oleh karena itu, strategi lean modern tidak lagi mengejar “nol inventaris” secara membabi buta, melainkan mencari keseimbangan antara efisiensi dan ketahanan (resiliensi).

-

Ketergantungan pada Akurasi Data

Sistem lean tidak mentolerir ketidakakuratan data. Karena margin kesalahan sangat tipis, selisih sedikit saja dalam pencatatan stok bisa berakibat fatal pada lini produksi atau penjualan. Hal ini menuntut adanya disiplin tinggi dalam pencatatan dan pelaksanaan pemeriksaan siklus stok secara rutin untuk memastikan data di sistem selalu sesuai dengan fisik di gudang.

-

Biaya Pengiriman yang Lebih Tinggi

Pemesanan dalam jumlah kecil namun frekuensi tinggi—ciri khas JIT—dapat menyebabkan peningkatan biaya pengiriman per unit dibandingkan dengan pemesanan massal (bulk). Perusahaan perlu melakukan kalkulasi cermat untuk memastikan bahwa penghematan dari biaya penyimpanan tidak habis tergerus oleh kenaikan biaya logistik.

Langkah Implementasi Lean Inventory Secara Bertahap

Mengubah sistem manajemen inventaris tradisional menjadi sistem yang ramping adalah proses transformasi yang memerlukan perencanaan matang. Berikut adalah panduan langkah demi langkah untuk memulai perjalanan ini.

1. Audit dan Pemetaan Kondisi Saat Ini

Langkah pertama adalah memahami posisi awal perusahaan. Lakukan audit menyeluruh terhadap seluruh persediaan yang ada. Identifikasi mana stok yang bergerak cepat (fast-moving), lambat (slow-moving), dan mati (dead stock). Gunakan pemetaan aliran nilai untuk menelusuri perjalanan fisik dan informasi barang dari hulu ke hilir. Temukan titik-titik di mana terjadi penumpukan atau penundaan.

2. Perbaiki Hubungan dengan Pemasok

Lean inventory mustahil dilakukan tanpa dukungan pemasok yang handal. Bangun komunikasi yang transparan dan terintegrasi dengan vendor utama. Diskusikan kemungkinan penerapan pengiriman yang lebih sering dengan volume lebih kecil. Pertimbangkan kontrak jangka panjang yang memberikan kepastian bagi pemasok sebagai imbalan atas fleksibilitas pengiriman yang Anda butuhkan.

3. Implementasikan Peramalan Permintaan yang Akurat

Meskipun lean mengutamakan sistem tarik, peramalan (forecasting) tetap krusial untuk perencanaan kapasitas. Gunakan data historis penjualan, tren musiman, dan wawasan pasar untuk memprediksi permintaan seakurat mungkin. Analisis data yang mendalam membantu mengurangi efek “cambuk” (bullwhip effect) di mana fluktuasi kecil di tingkat ritel menyebabkan fluktuasi besar di tingkat manufaktur.

4. Adopsi Teknologi yang Tepat

Manajemen inventaris manual menggunakan spreadsheet tidak lagi memadai untuk kecepatan sistem lean. Diperlukan sistem manajemen inventaris atau ERP yang mampu memberikan visibilitas real-time. Teknologi ini harus mampu mengintegrasikan data penjualan, gudang, dan pengadaan dalam satu platform tunggal.

5. Monitoring dan KPI

Tetapkan indikator kinerja utama (KPI) yang relevan untuk mengukur keberhasilan implementasi. Salah satu metrik terpenting adalah rasio perputaran persediaan (inventory turnover ratio). Semakin tinggi rasio ini, semakin efisien perusahaan dalam mengelola stoknya. Metrik lain yang perlu dipantau meliputi akurasi stok, tingkat pemenuhan pesanan (fill rate), dan biaya penyimpanan total.

Studi Kasus: Perbedaan Penerapan di Manufaktur dan Ritel

Penerapan lean inventory memiliki nuansa yang berbeda tergantung pada jenis industrinya. Memahami perbedaan ini membantu dalam mengadaptasi strategi yang paling relevan.

-

Industri Manufaktur

Di sektor manufaktur, fokus utama lean adalah pada bahan baku (raw materials) dan barang dalam proses (work in progress/WIP). Tujuannya adalah memastikan lini produksi tidak pernah berhenti karena kekurangan bahan, namun juga tidak ada bahan yang menumpuk di lantai pabrik.

Contoh klasik adalah penggunaan Kanban bin di setiap stasiun kerja. Ketika komponen di bin kosong, itu menjadi sinyal bagi bagian gudang untuk mengirimkan komponen tambahan. Hal ini mencegah operator mesin bekerja terlalu cepat (overproduction) atau menunggu bahan (waiting).

-

Industri Ritel

Bagi peritel, fokusnya adalah pada barang jadi (finished goods) di rak toko atau pusat distribusi e-commerce. Tantangannya adalah variasi produk (SKU) yang sangat banyak. Strategi lean di sini sering melibatkan penggunaan data Point of Sale (POS) yang terintegrasi langsung dengan sistem pemesanan ulang.

Ketika pelanggan membeli baju di kasir, sistem secara otomatis mengurangi stok dan, jika mencapai batas minimum, memicu pesanan ke pusat distribusi. Ini memastikan toko tidak kehabisan ukuran atau warna populer tanpa harus menimbun stok di gudang belakang toko yang sempit.

Peran Teknologi dalam Mendukung Lean Inventory

-

Otomatisasi dan Integrasi Data

Kunci dari pengurangan pemborosan administrasi adalah otomatisasi. Sistem modern memungkinkan pencatatan stok masuk dan keluar menggunakan barcode atau RFID, menghilangkan kesalahan manusia dalam input data. Integrasi antara sistem penjualan dan inventaris memastikan bahwa tim pengadaan melihat angka yang sama dengan tim penjualan, mencegah miscommunication yang sering berujung pada pembelian barang yang salah.

-

Sistem ERP sebagai Enabler

Software Enterprise Resource Planning (ERP) memainkan peran sentral dalam mengorkestrasi seluruh elemen lean inventory. Dengan ERP, perusahaan dapat melakukan simulasi perencanaan kebutuhan material, memantau kinerja pemasok, dan menganalisis profitabilitas per SKU secara real-time.

Penggunaan sistem yang canggih juga memungkinkan penerapan Vendor Managed Inventory (VMI), di mana pemasok diberikan akses ke data stok pelanggan dan bertanggung jawab untuk melakukan pengisian ulang. Ini adalah bentuk kolaborasi tingkat tinggi dalam ekosistem lean yang memangkas beban administrasi di sisi pembeli secara signifikan.

Tren Masa Depan Lean Inventory Management

Menatap ke depan, konsep lean inventory akan terus berevolusi seiring dengan perkembangan teknologi Industri 4.0. Kita akan melihat pergeseran dari sistem yang reaktif menjadi prediktif.

- Artificial Intelligence (AI) & Machine Learning: Algoritma cerdas akan mampu memprediksi lonjakan permintaan dengan memperhitungkan variabel kompleks seperti cuaca, tren media sosial, dan kondisi ekonomi makro, memungkinkan perencanaan stok yang jauh lebih presisi daripada metode statistik tradisional.

- Internet of Things (IoT): Sensor pintar di gudang akan memantau kondisi stok (suhu, kelembaban) dan volume secara otomatis. Rak pintar bisa “memesan sendiri” ketika berat barang di atasnya berkurang, mewujudkan visi otomatisasi penuh dalam replenishment.

- Resilient Lean: Pasca-pandemi, fokus akan bergeser ke “Resilient Lean”, yaitu sistem yang ramping namun memiliki protokol darurat yang kuat dan diversifikasi pemasok untuk mencegah kelumpuhan total saat terjadi krisis global.

Kesimpulan

Lean inventory management bukan sekadar taktik pemotongan biaya sesaat, melainkan sebuah transformasi budaya operasional yang menempatkan efisiensi dan nilai pelanggan sebagai prioritas utama. Dengan mengeliminasi pemborosan dalam segala bentuknya—mulai dari stok berlebih hingga proses yang berbelit—perusahaan dapat membangun fondasi bisnis yang lebih kuat, lincah, dan menguntungkan.

Implementasinya memang menuntut komitmen tinggi, disiplin data, dan investasi teknologi yang tepat. Namun, hasil yang ditawarkan berupa arus kas yang sehat, operasional yang responsif, dan kepuasan pelanggan yang meningkat, menjadikannya strategi yang sangat layak diperjuangkan bagi bisnis yang ingin bertahan dan berkembang di masa depan.

Pertanyaan Tentang Lean Inventory Management

-

Apa perbedaan utama antara manajemen inventaris tradisional dan lean?

Manajemen tradisional sering kali berfokus pada memiliki stok penyangga (safety stock) yang besar untuk menghindari kehabisan barang, yang sering kali menutupi inefisiensi. Sebaliknya, manajemen berfokus pada meminimalkan stok hingga tingkat yang paling efisien, mengandalkan aliran barang yang lancar dan pemesanan berdasarkan permintaan nyata (pull system) untuk mengurangi biaya dan pemborosan.

-

Apakah lean inventory management cocok untuk semua jenis bisnis?

Meskipun prinsip-prinsipnya (seperti eliminasi pemborosan) berlaku universal, penerapan teknisnya bisa berbeda. Bisnis dengan permintaan yang sangat fluktuatif atau rantai pasok yang tidak dapat diandalkan mungkin perlu memodifikasi pendekatan lean murni (seperti JIT) dengan tetap mempertahankan sedikit stok pengaman (buffer) untuk mencegah risiko kehabisan barang.

-

Apa risiko terbesar dari sistem Just-in-Time (JIT)?

Risiko terbesar JIT adalah gangguan rantai pasok. Karena stok sangat tipis, keterlambatan pengiriman dari pemasok atau masalah produksi sekecil apa pun dapat langsung menghentikan operasional atau menyebabkan kekosongan stok di tingkat pelanggan. Mitigasinya memerlukan hubungan yang sangat kuat dengan pemasok dan visibilitas data yang tinggi.