Apakah perusahaan Anda yakin dapat memenuhi permintaan produksi tanpa hambatan kapasitas? Capacity Requirements Planning (CRP) adalah metode perencanaan produksi yang mengevaluasi apakah kapasitas tenaga kerja dan mesin tersedia untuk memenuhi jadwal produksi yang ditetapkan.

Di Indonesia, pengendalian proses produksi juga makin terkait kepatuhan perizinan berbasis risiko lewat Permenperin No. 37 Tahun 2025 yang memuat standar kegiatan usaha dan/atau standar produk/jasa di sektor perindustrian. Artinya, perusahaan perlu memastikan prosesnya terukur dan terdokumentasi, bukan hanya berjalan berdasarkan kebiasaan.

Dengan menerapkan CRP, perusahaan dapat mengidentifikasi titik-titik kelebihan dan kekurangan beban kerja pada setiap pusat kerja, memastikan bahwa jadwal produksi realistis dan sumber daya tidak terbuang sia-sia.

Key Takeaways

|

Daftar Isi:

Penjelasan Singkat Tentang Capacity Requirements Planning (CRP)

CRP adalah proses menentukan jumlah tenaga kerja dan sumber daya mesin yang dibutuhkan untuk mencapai target produksi sesuai jadwal yang direncanakan.

CRP memegang posisi krusial dalam hierarki perencanaan manufaktur modern saat ini. Proses ini bukan sekadar menghitung jumlah barang yang harus diproduksi, melainkan memvalidasi realitas di lantai pabrik. CRP memastikan apakah jadwal produksi atau Master Production Schedule (MPS) benar-benar realistis untuk dijalankan berdasarkan kapasitas yang tersedia.

Tanpa penerapan CRP yang tepat, perusahaan manufaktur sering kali terjebak dalam situasi over-commitment kepada pelanggan. Hal ini berujung pada keterlambatan pengiriman dan pembengkakan biaya overhead karena lembur yang tidak terkendali. Oleh karena itu, pemahaman mendalam tentang kapasitas pabrik adalah kunci profitabilitas.

Perbedaan CRP, MRP, dan MPS

Penting untuk membedakan ketiga istilah perencanaan ini agar tidak terjadi kebingungan dalam operasional. MPS fokus pada “kapan dan apa” yang akan diproduksi untuk memenuhi permintaan pasar. Perencanaan kebutuhan bahan fokus pada “apa material yang dibutuhkan”. Sedangkan CRP menjawab pertanyaan krusial: “apakah kita memiliki kapasitas sumber daya untuk melakukannya?”.

Siapa yang Cocok Menggunakan CRP?

CRP paling tepat digunakan ketika rencana produksi sudah ada, tetapi perusahaan perlu memastikan kapasitas di lantai produksi benar-benar mampu mengeksekusinya. Dengan begitu, keputusan seperti penambahan shift, lembur, atau penyesuaian jadwal bisa dibuat lebih terukur sejak awal.

- Perusahaan manufaktur dengan proses berulang yang bergantung pada mesin dan tenaga kerja, sehingga jadwal produksi harus selaras dengan kapasitas aktual.

- Industri dengan operasi padat kapasitas seperti makanan dan minuman, kimia, otomotif, baja, dan consumer goods yang rentan terganggu bila ada bottleneck.

- Pabrik dengan multi work center atau lini produksi kompleks, agar beban kerja dapat dipantau per mesin atau departemen secara periodik.

- Perusahaan yang sudah menerapkan MRP atau ERP dan ingin meningkatkan akurasi perencanaan kapasitas agar planned orders lebih realistis untuk dieksekusi.

- Bisnis dengan permintaan fluktuatif atau lead time ketat, sehingga butuh dasar data untuk rescheduling, lembur, tambah shift, atau subkontrak.

Data Input Vital untuk Menjalankan CRP

Input utama meliputi Planned Order Releases dari MRP, data Routing, dan informasi status Work Center.

Data dari MRP (Material Requirements Planning) adalah fondasi utama dalam menjalankan perhitungan CRP. CRP membutuhkan informasi spesifik tentang “apa yang akan dibuat” dan “kapan material tersedia” untuk mulai menghitung beban kerja. Tanpa data MRP yang akurat, perhitungan kapasitas tidak akan valid.

Akurasi CRP juga sangat bergantung pada data dari Routing Sheet dan Work Center Master File. Anda perlu mengetahui standar waktu pengerjaan, seperti waktu setup dan run time per unit produk. Informasi kapasitas efektif setiap mesin juga wajib tersedia untuk mendapatkan hasil perencanaan yang presisi.

1. Routing File (Lembar Alur Produksi)

File ini menjelaskan detail jalur atau rute yang harus dilalui oleh sebuah produk selama proses produksi. Data ini mencakup urutan operasi dan standar waktu pengerjaan di setiap pos kerja. Informasi ini vital untuk menghitung berapa lama waktu yang dibutuhkan setiap produk di setiap stasiun kerja.

2. Work Center Master File

File ini berisi data kapasitas spesifik per stasiun kerja atau mesin yang ada di lantai produksi. Data ini mencakup jumlah mesin, jumlah shift kerja, tingkat efisiensi, dan faktor utilitas mesin. Data ini menjadi parameter pembatas dalam perhitungan kapasitas yang realistis.

Tujuan Utama Penerapan CRP dalam Industri Manufaktur

Tujuan utamanya adalah menyeimbangkan beban kerja (load) dengan kapasitas (capacity) yang tersedia untuk efisiensi maksimal.

Penerapan CRP membantu perusahaan menghindari denda keterlambatan pengiriman yang merugikan reputasi bisnis. Dengan mengetahui batasan kapasitas sejak awal, manajer operasional dapat melakukan penyesuaian jadwal secara proaktif. Langkah ini mencegah terjadinya masalah mendadak di tengah proses produksi yang sedang berjalan.

Selain itu, CRP berfokus pada aspek finansial dan pengurangan pemborosan atau waste di area produksi. Metode ini membantu meminimalkan penumpukan inventori barang setengah jadi (WIP) di lantai pabrik. Hasilnya, perusahaan dapat mengurangi biaya penyimpanan dan menekan biaya lembur yang sering kali muncul akibat perencanaan yang buruk.

1. Memaksimalkan Penggunaan Work Center

Salah satu fungsi utama CRP adalah memastikan setiap stasiun kerja atau work center digunakan secara optimal. Sistem ini mencegah adanya mesin yang terlalu sibuk (overloaded) sementara mesin lain menganggur (underutilized). Keseimbangan beban kerja ini sangat penting untuk menjaga aliran produksi tetap stabil dan efisien.

2. Validasi Jadwal Produksi

CRP berfungsi sebagai alat validasi akhir sebelum rencana produksi benar-benar dieksekusi oleh tim lantai pabrik. Proses ini memastikan bahwa Master Production Schedule (MPS) yang disusun adalah rencana yang feasible atau dapat dilaksanakan. Validasi ini mencegah gangguan operasional yang disebabkan oleh target yang tidak realistis.

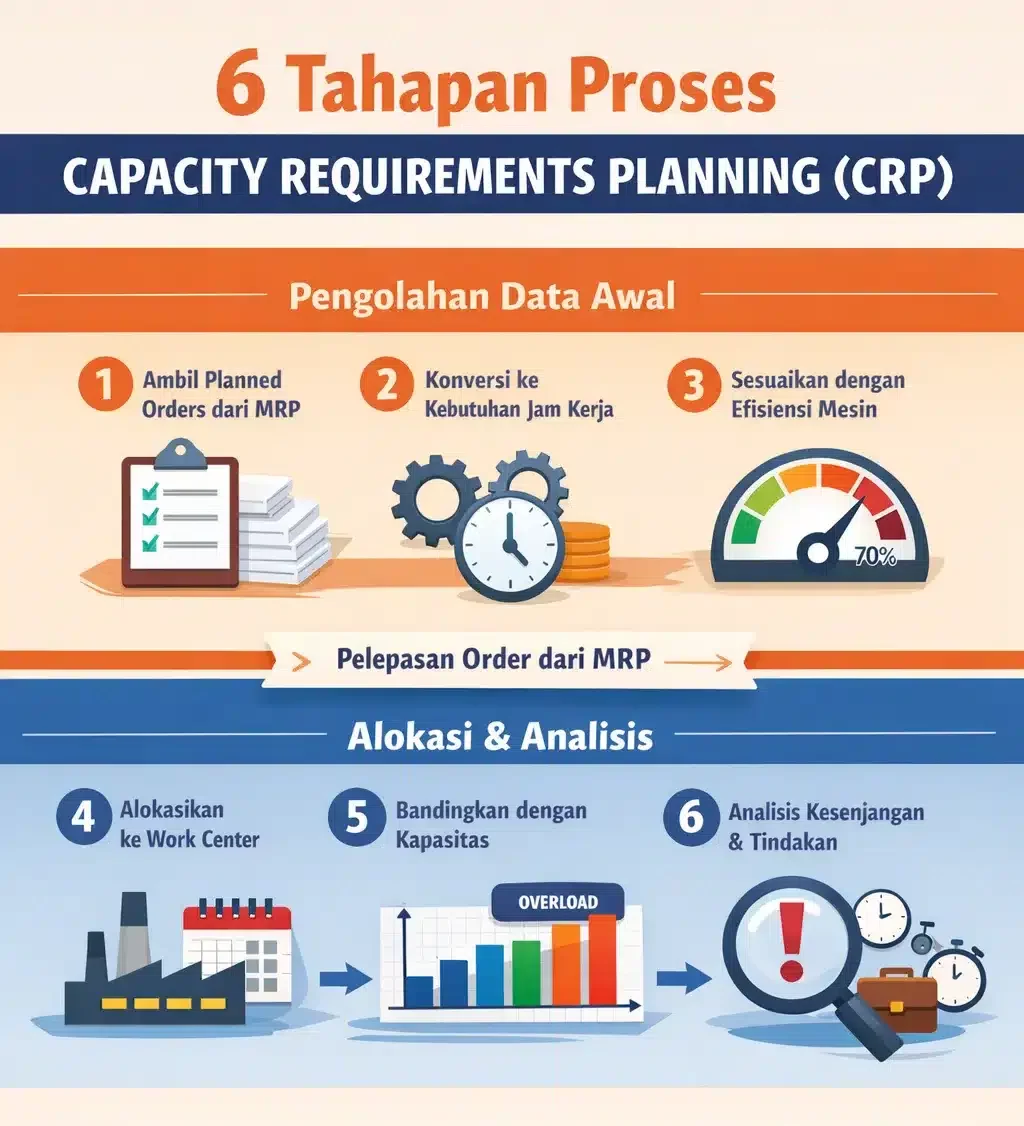

6 Tahapan Proses Capacity Requirements Planning

Proses dimulai dari pelepasan order dari MRP hingga analisis kesenjangan kapasitas.

Tiga tahap awal CRP melibatkan pengolahan data mentah menjadi informasi beban kerja yang terukur. Pertama, sistem mengambil data planned orders yang dihasilkan oleh MRP. Kedua, kebutuhan produk diubah menjadi kebutuhan jam kerja menggunakan data routing. Ketiga, angka tersebut disesuaikan dengan faktor efisiensi dan utilisasi mesin.

Tiga tahap akhir berfokus pada alokasi dan analisis untuk pengambilan keputusan manajerial. Beban kerja dibebankan ke setiap work center berdasarkan periode waktu tertentu. Kemudian, beban kerja dibandingkan dengan kapasitas yang tersedia untuk melihat kesenjangan. Terakhir, dilakukan analisis penyimpangan untuk memutuskan tindakan seperti lembur atau subkontrak.

Untuk lebih jelasnya, simak infografis berikut ini.

Jenis-Jenis Pembebanan dalam CRP (Loading Types)

Terdapat dua pendekatan utama dalam CRP, yaitu Infinite Loading dan Finite Loading.

Infinite Loading atau pembebanan tak terbatas adalah metode yang mengasumsikan kapasitas pabrik tidak memiliki batasan. Pendekatan ini hanya fokus pada apa yang dibutuhkan untuk memenuhi jadwal pesanan pelanggan. Metode ini sangat cocok digunakan untuk identifikasi total kebutuhan sumber daya dalam perencanaan jangka panjang.

Sebaliknya, Finite Loading atau pembebanan terbatas adalah pendekatan yang jauh lebih realistis untuk operasional harian. Metode ini memperhitungkan batasan kapasitas aktual dari setiap work center yang ada di pabrik. Jika kapasitas penuh, jadwal produksi harus digeser atau diprioritaskan ulang untuk menghindari bottleneck.

Strategi Mengatasi Ketidakseimbangan Kapasitas

Strategi dibagi menjadi penyesuaian kapasitas (menambah/mengurangi sumber daya) atau penyesuaian beban (menggeser jadwal).

Saat terjadi Over-capacity di mana permintaan melebihi kapasitas, perusahaan perlu menerapkan strategi jangka pendek yang taktis. Solusi yang bisa diambil meliputi penerapan jam lembur (overtime) atau penambahan shift sementara. Opsi lain adalah melakukan mitra pelaksana proyek (outsourcing) sebagian pekerjaan ke pihak ketiga atau memindahkan tenaga kerja.

Sebaliknya, saat terjadi Under-capacity atau kapasitas berlebih, perusahaan harus bertindak efisien untuk mencegah kerugian. Solusi yang dapat dilakukan adalah menarik pekerjaan dari periode mendatang untuk memajukan jadwal produksi. Waktu luang ini juga bisa dimanfaatkan untuk melakukan pemeliharaan preventif pada mesin atau mengurangi jam kerja sementara.

Peran Sistem Digital Manufaktur dalam Optimasi CRP

Menggunakan spreadsheet manual untuk CRP sering kali menyebabkan data tidak sinkron dan rentan kesalahan hitung. Maka dari itu, sistem modern seperti software manufaktur diperlukan untuk mengatur proses produksi.

Fitur spesifik dalam sistem digital untuk manufaktur ini sangat membantu dalam memantau produktivitas mesin secara langsung. Berikut adalah fitur yang harus ada dalam sistem digital manufaktur:

- Integrasi dengan IoT dan OEE

Integrasi CRP dengan sensor IoT (Internet of Things) dan pelacakan OEE (Overall Equipment Effectiveness) memberikan data kapasitas yang jauh lebih akurat. Sensor pada mesin dapat mengirimkan data kinerja aktual secara langsung ke sistem software manajemen manufaktur. Ini menghilangkan ketergantungan pada estimasi manual yang sering kali meleset dari kenyataan. - Simulasi skenario produksi

Kemampuan software untuk melakukan simulasi “What-If” adalah keunggulan kompetitif yang sangat besar. Manajer dapat menguji skenario seperti “bagaimana jika ada pesanan mendadak?” untuk melihat dampaknya terhadap kapasitas. Simulasi ini memungkinkan pengambilan keputusan yang cepat tanpa mengganggu proses produksi yang sedang berjalan.

Bagaimana Sistem Manufaktur Membantu Marimas dalam Menyelaraskan CRP?

Sistem manufaktur berperan sebagai penghubung antara rencana produksi dan kapasitas nyata di lapangan, sehingga CRP tidak hanya menjadi perhitungan teoritis. Pada Marimas, aplikasi untuk bisnis manufaktur memastikan setiap rencana hasil MRP langsung diuji terhadap kapasitas mesin, lini produksi, dan tenaga kerja sebelum dieksekusi.

- Sinkronisasi rencana produksi dan kapasitas aktual

Marimas memanfaatkan software manufaktur untuk menghubungkan hasil MRP dengan CRP, sehingga setiap rencana produksi sirup dan serbuk minuman langsung divalidasi terhadap kapasitas mesin, lini pengemasan, dan tenaga kerja yang tersedia. - Pemantauan beban kerja per work center

Melalui CRP, Marimas dapat melihat beban produksi di setiap mesin pencampur, filling, hingga packaging line. Ini membantu tim produksi mengidentifikasi titik overload lebih awal sebelum berdampak pada keterlambatan pengiriman. - Deteksi bottleneck berbasis data real-time

Saat permintaan meningkat, sistem menandai work center yang berpotensi menjadi bottleneck, seperti mesin filling atau sealing. Informasi ini digunakan untuk menentukan apakah perlu rescheduling, penambahan shift, atau redistribusi beban kerja. - Keputusan penambahan shift yang terukur

Alih-alih mengandalkan intuisi, Marimas menggunakan output CRP untuk menghitung kebutuhan jam kerja tambahan secara presisi, termasuk dampaknya terhadap kapasitas harian dan target produksi. - Penyesuaian jadwal produksi lebih cepat

Jika terjadi perubahan forecast atau kendala operasional, CRP memungkinkan Marimas melakukan penjadwalan ulang tanpa mengganggu keseluruhan alur produksi, karena keputusan diambil berdasarkan kapasitas aktual, bukan asumsi.

Kesimpulan

Capacity Requirements Planning (CRP) penting untuk menjaga kelancaran produksi dan mencegah pemborosan sumber daya. Dengan perencanaan kapasitas yang tepat, perusahaan dapat memenuhi permintaan tanpa keterlambatan.

Teknologi seperti software untuk bisnis manufaktur membantu menghitung kapasitas secara otomatis sehingga alokasi beban kerja lebih akurat dan efisien. Tertarik untuk menjaga kelancaran produksi pabrik Anda dengan CRP? Konsultasikan kebutuhan bisnis Anda sekarang.

Pertanyaan Seputar Capacity Requirements Planning

-

Apa perbedaan antara CRP kasar (Rough-Cut) dan CRP detail?

CRP kasar (RCCP) digunakan untuk validasi MPS jangka panjang, sedangkan CRP detail digunakan untuk validasi MRP jangka pendek dengan data yang lebih presisi.

-

Kapan waktu yang tepat menggunakan Infinite Loading?

Infinite Loading sebaiknya digunakan saat perusahaan ingin mengetahui total beban kerja tanpa batasan untuk perencanaan penambahan kapasitas jangka panjang.

-

Apa dampak CRP terhadap biaya produksi?

CRP dapat mengurangi biaya lembur yang tidak perlu, meminimalkan denda keterlambatan pengiriman, dan mengurangi biaya penyimpanan inventori WIP.

-

Apakah CRP bisa berjalan tanpa software ERP?

Bisa dilakukan manual untuk skala kecil, namun sangat berisiko, lambat, dan tidak efisien untuk skala menengah hingga besar.