Di pabrik elektronik, satu produk bisa terdiri dari ratusan komponen dengan versi yang berubah cepat. Karena itu, tim produksi perlu memastikan BOM yang dipakai selalu sesuai revisi, komponen datang tepat waktu, dan setiap unit punya jejak serial/lot yang rapi.

Software manufaktur untuk pabrik elektronik biasanya fokus pada dua hal: menjaga sinkronisasi data (BOM–pembelian–inventaris–jadwal) dan menjaga traceability per unit untuk kebutuhan QC, garansi, serta recall. Saat dua fondasi ini kuat, proses assembly lebih stabil dan keputusan di shopfloor lebih cepat.

Key Takeaways

|

Daftar Isi:

Kebutuhan Sistem Manufaktur Khusus Pabrik Elektronik

Pabrik elektronik bergerak di dua hal yang paling sensitif: versi desain dan ketersediaan komponen. Sistem manufaktur yang dipakai perlu bisa mengunci data yang dipakai produksi, lalu mencatat jejak setiap unit sampai selesai.

1. Data wajib tersambung di floor produksi

Tanpa data yang sinkron, tim engineering, produksi, pembelian, dan gudang akan jalan dengan versi berbeda. Di pabrik elektronik, beda versi kecil saja bisa mengubah part number, footprint, atau urutan proses test.

Yang idealnya terbaca jelas di sistem antara lain:

- Product revision dan PCBA revision yang aktif untuk work order.

- Routing proses per unit: SMT → AOI → assembly → ICT/FCT → packing.

- Komponen kritikal dengan aturan traceability (serial/lot/date code).

- Status material: stok reel, kebutuhan kitting, shortage list.

- Hasil test per unit: pass/fail, defect code, rework history.

2. Alur minimal yang harus didukung sistem

Sistem perlu mengikuti urutan kerja yang benar-benar terjadi di pabrik elektronik. Catatan yang dibuat juga harus bisa ditarik ulang saat ada investigasi.

Alur yang biasanya dibutuhkan:

- Engineering release (ECO/versi) yaitu work order memakai versi tertentu.

- Kitting material → komponen disiapkan sesuai daftar pick dan lot yang dipilih.

- Produksi SMT/assembly → pemakaian material tercatat per proses.

- QC/test → hasil AOI/ICT/FCT masuk ke riwayat unit.

- Packing/shipping → serial unit siap untuk garansi dan layanan purna jual.

3. Output yang harus bisa keluar saat dibutuhkan

Pada elektronik, output laporan harus bisa dipakai untuk menjawab pertanyaan kualitas dalam hitungan menit. Laporan ini biasanya diminta mendadak oleh QA atau customer.

Contoh output yang wajib tersedia:

- Genealogy report: unit serial X memakai lot komponen apa saja.

- Yield per station: berapa persen fail di AOI, ICT, atau FCT.

- WIP aging: unit berhenti di proses mana dan sudah berapa lama.

- Shortage & risk list: komponen yang berpotensi menghambat jadwal.

Kontrol BOM Multi-Level dan Versi Engineering

Di pabrik elektronik, BOM bukan sekadar daftar komponen. Di software manufaktur, BOM jadi “dokumen kerja” yang dipakai sistem untuk membuat work order, menghitung kebutuhan material (MRP), dan membentuk pick list kitting.

BOM multi-level yang dibaca sistem sampai level proses

Software perlu menyimpan struktur bertingkat seperti Produk Jadi → PCBA → sub-assembly. Sistem lalu menurunkan kebutuhan komponen sesuai kuantitas per unit dan rencana produksi.

Output yang biasanya keluar dari sistem adalah pick list per work order, kebutuhan pembelian, dan shortage list. Tim gudang dan produksi jadi memakai sumber data yang sama.

Versi BOM yang terkunci di work order

Software manufaktur yang rapi akan menempelkan revisi BOM tertentu ke work order. Setelah work order dibuat, revisi itu tetap dipakai sampai order selesai atau diubah lewat persetujuan engineering.

Di layar, biasanya ada kolom revisi, tanggal berlaku, dan status rilis. Ini membantu operator tahu BOM mana yang dipakai tanpa menebak.

Di level sub-assembly, sistem perlu memisahkan BOM PCBA dari item pendukung, termasuk produksi komponen lain seperti kabel.

Engineering change yang tercatat sebagai ECO

Perubahan desain perlu masuk sebagai ECO di sistem supaya jejak revisi jelas. Software mencatat apa yang berubah, kapan efektif, dan produk mana yang terdampak.

Efeknya langsung terlihat di MRP, work order berikutnya, dan aturan QC jika ada titik test yang berubah. Data ini penting saat audit kualitas atau saat ada komplain.

BOM terhubung ke routing proses produksi

Software perlu mengaitkan BOM dengan routing seperti SMT, AOI, assembly, ICT, FCT, dan packing. Sistem lalu mengatur kebutuhan material dan WIP mengikuti urutan proses tersebut.

Hasilnya, status unit bisa dipantau per stasiun kerja. Tim juga bisa melihat bottleneck tanpa menggabungkan data manual.

Pengelolaan Komponen Alternatif dan Risiko EOL

Di software manufaktur elektronik, komponen disimpan di item master lengkap dengan atribut teknis. Di level ini biasanya ada vendor list, alternatif part, dan status lifecycle komponen.

1. Approved vendor dan approved manufacturer list

Software menyimpan daftar vendor yang disetujui per komponen (AVL). Beberapa sistem juga menyimpan daftar manufacturer yang disetujui (AML).

Setiap daftar bisa punya status aktif/nonaktif dan catatan approval. Dokumen pendukung bisa ditautkan di item master.

2. Alternatif part dan aturan substitusi

Software menyimpan mapping antara part utama dan part alternatif. Biasanya ada prioritas pilihan, aturan pemakaian, dan catatan persetujuan engineering.

Atribut yang sering dipakai untuk validasi bisa dicatat, seperti package, rating, tolerance, dan compliance. Software menautkan aturan ini ke item alternatif.

3. Lifecycle komponen dan catatan PCN/EOL

Software menyediakan field lifecycle seperti active, NRND, dan EOL. Ada juga catatan PCN, tanggal efektif, dan reference dokumen vendor.

Software menampilkan “where-used” untuk melihat BOM mana yang memakai komponen tersebut. Daftar ini biasanya bisa difilter per revisi produk.

4. Atribut komponen yang khas elektronik

Software menyimpan data lot, date code, dan serial untuk komponen tertentu. Untuk komponen sensitif, software bisa mencatat MSL, expiry, dan aturan penyimpanan.

Data ini bisa muncul saat receiving, kitting, atau issue material. Field yang dipakai biasanya bisa dipilih per kategori item.

5. Pencatatan pemakaian komponen di work order

Software mencatat consumption komponen pada work order. Untuk item yang ditetapkan sebagai traceable, software menyimpan lot/serial yang dipakai.

Data traceability bisa diikat ke unit serial produk jadi. Relasi ini tersimpan sebagai genealogy record.

Baca juga: Software Manufaktur Pabrik Baterai: Kunci Efisiensi di Era EV

Traceability Serial dan Lot untuk QC dan Recall

Di software manufaktur, catatan ubit serial, komponen lot , dan hasil test terbentuk dari event log yang konsisten dari receiving sampai packing.

1. Identifier yang umum dipakai di elektronik

Software biasanya mengelola beberapa ID sekaligus, karena level pelacakannya beda-beda. Field yang sering dipakai: Unit Serial, PCB/Panel ID, Reel/Material Lot, Date Code, Supplier Batch, Work Order, Routing Step.

2. Titik pencatatan yang biasanya wajib di shopfloor

Traceability yang rapi muncul saat sistem “memaksa” pencatatan di titik tertentu. Contoh checkpoint: receiving scan, kitting/issue material, line issue ke SMT, assembly issue, labeling serial, packing scan.

3. Genealogy record per unit

Software membuat relasi data: serial unit → work order → proses → material yang dikonsumsi. Untuk komponen kritikal, sistem menyimpan pasangan serial unit dengan lot/date code komponen yang terpasang.

4. Hasil QC yang terikat ke serial unit

Di elektronik, QC sering tersebar di beberapa stasiun seperti AOI, ICT, FCT, dan kadang burn-in. Software menyimpan station ID, timestamp, operator/machine ID, test program version, pass/fail, dan defect code yang terkait ke serial.

5. Skema data yang dipakai saat recall

Saat recall, yang dicari biasanya berangkat dari lot/date code komponen atau range waktu produksi. Software menjalankan query “where-used” untuk menarik daftar serial unit yang memakai lot tersebut, lalu menautkannya ke batch packing dan dokumen pengiriman.

| Ringkasan Traceability | Data yang Dicatat di Sistem | Output yang Umum Dipakai QA |

|---|---|---|

| Titik pencatatan | Field inti (ringkas) | Bentuk laporan |

| Identifier utama | Unit Serial, Work Order, PCB/Panel ID, Material Lot, Date Code | Daftar serial per WO / per batch produksi |

| Receiving material | Supplier batch, lot/date code, qty, lokasi simpan, status QC incoming | Riwayat lot masuk + hasil incoming inspection |

| Kitting / issue material | Lot yang dipilih, qty issue, WO tujuan, timestamp, operator | Consumption log per WO (lot & qty) |

| QC / test station | Station ID (AOI/ICT/FCT), program version, pass/fail, defect code, retest/rework note | Test history per serial + defect summary |

| Packing & shipment | Packing batch, carton ID, serial range, customer/order reference | Serial-to-shipment mapping (per batch kirim) |

| Query recall | Filter lot/date code, WO range, tanggal produksi, supplier batch | Daftar serial terdampak + shipment terkait |

Penjadwalan SMT dan Assembly Berbasis Ketersediaan Material

Penjadwalan di pabrik elektronik biasanya berjalan sebagai kombinasi routing proses dan aturan material readiness. Software manufaktur otomatis akan menyusun urutan work order berdasarkan data BOM, stok, pesanan pembelian, dan konfigurasi lini SMT.

Input yang ditarik scheduler

Software mengambil data dari beberapa sumber internal: BOM versi work order, stok on-hand, stok reserved, incoming PO + ETA, WIP yang masih menggantung, kapasitas line, dan kalender shift. Untuk elektronik, versi BOM dan versi program mesin perlu terbaca jelas di jadwal.

Aturan “material ready” sebelum order jalan

Software biasanya menetapkan syarat sebelum work order bisa masuk antrean SMT. Contoh syarat: semua komponen kritikal tersedia, komponen dengan expiry masih valid, dan item traceable sudah punya lot/date code saat issue.

Detail penjadwalan yang khas SMT

Scheduler sering butuh data yang dekat dengan proses SMT (surface mount technology). Yang umum dipakai: feeder list, stencil/tooling, SMT program ID + revision, panelization (pcs/panel), dan setup/changeover rule yang ditentukan tim produksi.

Penghubung jadwal SMT ke assembly

Setelah SMT, work order biasanya lanjut ke assembly dan test, jadi software perlu menjaga keterkaitan antar step. Di jadwal, tiap step punya routing sequence, WIP buffer rule, dan kitting requirement per stasiun assembly.

Pemicu reschedule yang tercatat di sistem

Perubahan jadwal biasanya muncul dari event yang jelas, lalu software mencatat alasannya sebagai log. Contoh pemicu: ETA PO bergeser, material shortage saat issue, scrap material, hold QC, rework loop, atau perubahan versi engineering yang mengubah BOM.

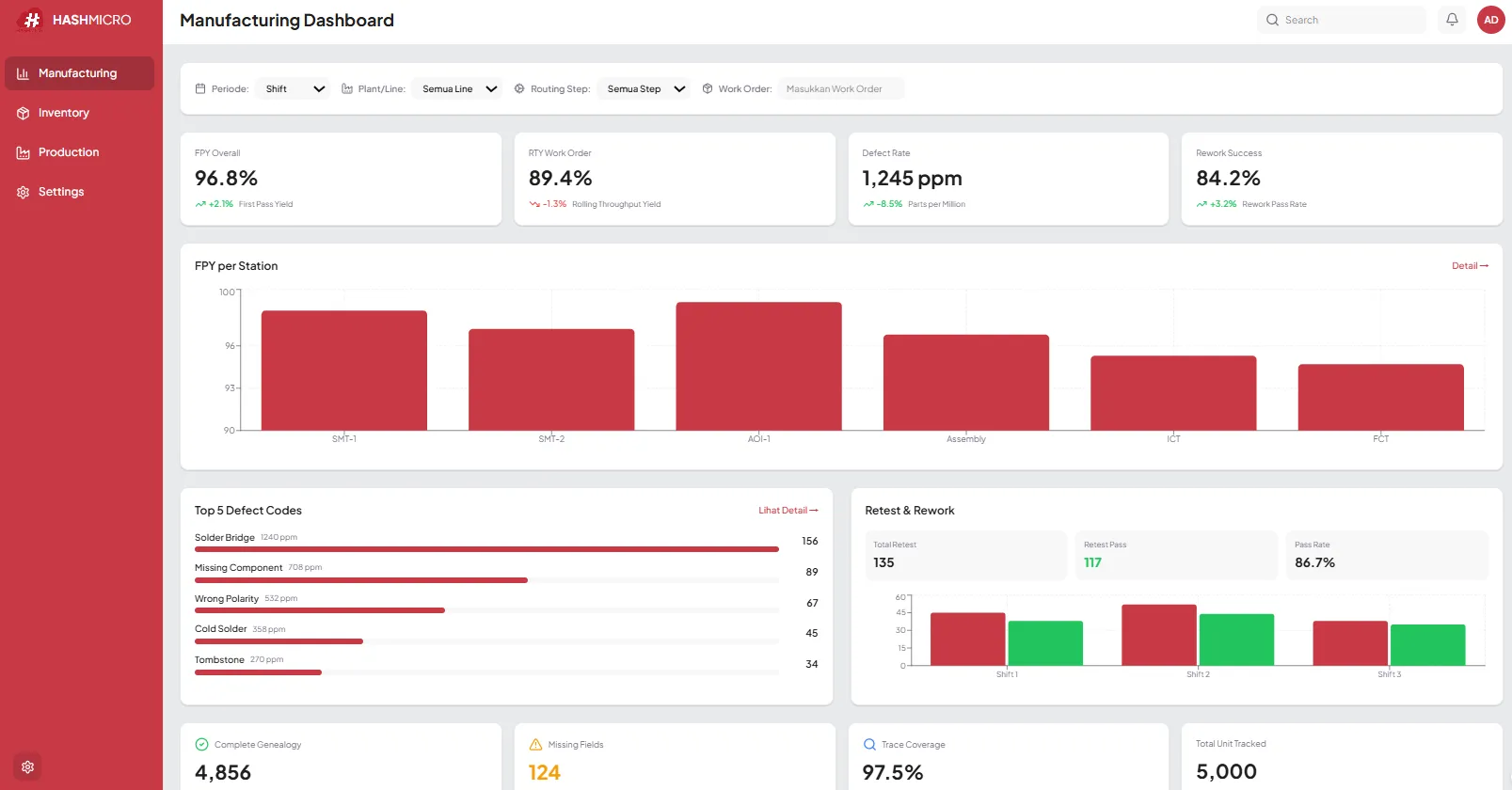

Dashboard KPI Elektronik untuk Yield, WIP, dan Downtime

Dashboard KPI di pabrik elektronik biasanya menampilkan metrik per stasiun kerja, karena hasil AOI, ICT, dan FCT sering berbeda. Di software manufaktur, KPI ini ditarik dari log produksi, hasil test, dan status work order.

1. Yield per station dan defect code

Software menampilkan yield per proses, misalnya SMT, AOI, ICT, dan FCT, lalu mengelompokkan defect berdasarkan kode. Data yang dicatat biasanya mencakup unit serial, waktu test, program test, dan status pass/fail.

2. WIP status dan aging

Dashboard WIP menunjukkan unit berada di step mana, berapa jumlah yang masih menunggu, dan berapa lama tertahan. Software biasanya menampilkan WIP per work order, per line, dan per shift.

3. Downtime line dan alasan berhenti

Downtime dicatat per line dengan kategori alasan seperti changeover, mesin bermasalah, material belum siap, atau hold QC. Di software, setiap downtime event biasanya punya timestamp, durasi, dan penanggung jawab.

4. Order status yang terkait ke data produksi

Software bisa mengaitkan progress work order dengan status pemenuhan order dan jadwal kirim. Bagian ini sering dipakai tim operasional saat membahas target meningkatkan penjualan pabrik elektronik berbasis sistem.

Kesimpulan

Manufaktur elektronik berjalan dengan ritme cepat, perubahan desain yang sering, dan tuntutan traceability yang detail sampai level serial dan lot. Di kondisi seperti ini, pengelolaan BOM multi-level, komponen alternatif, risiko EOL, QC berlapis, serta penjadwalan berbasis ketersediaan material perlu dicatat.

Dengan fondasi data seperti ini, tim engineering, produksi, QA, gudang, dan pembelian bisa bekerja dengan acuan yang sama saat menjalankan work order.

Jika perusahaan sedang menyiapkan evaluasi sistem manufaktur, pastikan kebutuhan spesifik elektronik ikut masuk dalam daftar cek, terutama untuk BOM revisioning, traceability, dan kontrol lifecycle komponen. Setelah itu, barulah proses pemilihan vendor dan skenario implementasi bisa disusun dengan lebih terarah.

Pertanyaan Seputar Software Manufaktur Pabrik Elektronik

-

Apa fungsi utama software manufaktur elektronik?

Fungsi utamanya adalah untuk mengotomatiskan dan mengintegrasikan seluruh proses produksi, mulai dari perencanaan, manajemen inventaris, kontrol kualitas, hingga pelaporan. Tujuannya adalah untuk meningkatkan efisiensi, presisi, dan visibilitas operasional.

-

Bagaimana software ini membantu mengelola BOM?

Software ini menyediakan platform terpusat untuk membuat, mengelola, dan melacak Bill of Materials (BOM) yang bersifat multi-level. Ini memastikan setiap komponen tercatat dengan akurat, memudahkan proses pengadaan, dan mengurangi risiko kesalahan perakitan.

-

Apa saja keuntungan menggunakan software manufaktur di pabrik elektronik?

Keuntungannya meliputi peningkatan efisiensi produksi, pengurangan biaya operasional, peningkatan kualitas produk, pelacakan komponen yang akurat untuk jaminan kualitas, dan kemampuan untuk membuat keputusan yang lebih cepat berdasarkan data real-time.