Dalam dunia manufaktur yang bergerak cepat, downtime tak terduga dan mesin tidak optimal bisa sangat menggoyahkan produksi, bisnis pun mudah kehilangan momentum kompetitif. Bagaimana jika ada cara sistematis untuk menjaga mesin tetap ‘sehat’, efisien, dan siap tempur setiap saat?

Sayangnya, banyak manajer mendapati bahwa sistem TPM masih berjalan terputus: data kinerja tidak lengkap, keterlibatan tim rendah, dan biaya perawatan melambung. Tanpa perhitungan yang akurat dan komitmen lintas fungsi, total productive maintenance kerap berhenti jadi jargon, bukan strategi nyata.

Sebuah studi menunjukkan bahwa penerapan TPM berhasil mengurangi downtime mesin hingga 40% dan menurunkan produk cacat sebesar 25%, sebuah loncatan produktivitas yang signifikan.

Mari lanjutkan membaca untuk memahami delapan pilar TPM dan cara menghitung efektivitasnya, serta bagaimana solusi software manufaktur HashMicro bisa memperkuat strategi ini dan membuat penerapan TPM lebih terukur dan otomatis.

Daftar Isi:

Key Takeaways

|

Pengertian Total Productive Maintenance (TPM)

Total Productive Maintenance adalah strategi pemeliharaan menyeluruh yang memastikan setiap mesin dan fasilitas produksi selalu dalam kondisi optimal. Konsep ini pertama kali diperkenalkan di Jepang pada 1960 oleh Nippondenso, pemasok Toyota, dengan prinsip partisipasi penuh seluruh karyawan.

Fokus utama TPM adalah mencapai tiga target penting: zero product defect, zero unplanned equipment failures, dan zero accident. Pendekatan ini mendorong keterlibatan semua pihak, dari operator hingga manajemen, demi kelancaran proses produksi.

Dalam praktiknya, TPM menggabungkan pilar TPM seperti preventive maintenance, perbaikan berkelanjutan, dan pelatihan karyawan. Dukungan software manufaktur yang tepat membuat pemantauan kondisi mesin dan evaluasi perawatan menjadi lebih efisien.

Kinerja TPM diukur melalui tiga indikator utama: reliability, maintainability, dan availability. Kombinasi ketiganya membantu meningkatkan efisiensi operasional, menjaga kualitas produksi, dan memaksimalkan umur aset.

Manfaat dan Tujuan Utama Penerapan TPM

Penerapan total productive maintenance adalah langkah strategis untuk menjaga performa lini produksi sekaligus mengoptimalkan investasi aset. Dengan memadukan pilar TPM dan keterlibatan semua elemen perusahaan, metode ini mampu menghilangkan pemborosan serta menghindari gangguan yang merugikan.

Berikut adalah manfaat dan tujuan utama penerapan TPM yang dapat membantu bisnis manufaktur mencapai efisiensi maksimal sekaligus meningkatkan daya saing di pasar:

1. Tingkatkan produktivitas dan OPE

Tujuan inti TPM adalah menaikkan output lini dan efektivitas peralatan. Banyak perusahaan melihat OPE meningkat 1,5 hingga 2 kali setelah disiplin pilar TPM berjalan konsisten.

Dampaknya terasa pada output per jam dan utilisasi aset yang lebih tinggi. Hasil ini muncul karena pemborosan dihilangkan dan perawatan dilakukan tepat waktu.

2. Menghapus Six Big Losses

Total productive maintenance menarget enam kerugian: breakdown, setup dan penyesuaian, penghentian kecil, kehilangan kecepatan, cacat dan rework, serta yield losses.

Dua pertama menggoyang ketersediaan, dua berikutnya menurunkan performa, dan dua terakhir merusak kualitas. Dengan kontrol ketat, total waktu hilang turun drastis. Alur produksi menjadi stabil dan mudah diprediksi.

3. Menurunkan biaya produksi secara nyata

Fokus TPM adalah investasi perawatan yang seperlunya namun tepat sasaran. Praktik ini terbukti memangkas biaya produksi hingga sekitar 30 persen tanpa mengorbankan kualitas.

Perbaikan preventif lebih murah daripada perbaikan reaktif dan downtime. Margin meningkat karena biaya kegagalan internal berkurang.

4. Meningkatkan kualitas dan menekan rework

TPM mendorong zero product defect melalui mesin yang selalu dalam kondisi prima. Parameter proses lebih konsisten sehingga variasi dan cacat menurun. Rework dan scrap turun sehingga biaya kualitas ikut membaik. Kepuasan pelanggan pun meningkat karena produk lebih stabil.

5. Memaksimalkan keandalan, kemudahan rawat, dan ketersediaan

Kinerja TPM diukur lewat reliability, maintainability, dan availability yang bergerak naik bersama. Reliability yang lebih baik menjaga mesin memenuhi fungsi sepanjang periode operasi. Maintainability yang baik mempercepat perbaikan dan menekan biaya perawatan. Availability yang tinggi memastikan kapasitas selalu siap saat dibutuhkan.

6. Mempercepat pengiriman dan memenuhi 100% kebutuhan pelanggan

Dengan minor stoppage dan speed losses terkendali, throughput meningkat. Perusahaan lebih mudah memenuhi kuantitas tepat pada waktu tepat dengan kualitas yang dibutuhkan. Ketepatan pengiriman memperbaiki SLA dan reputasi layanan. Keluhan pelanggan turun karena stabilitas proses naik.

7. Meningkatkan keselamatan kerja dan kepatuhan lingkungan

TPM menarget zero accident melalui inspeksi rutin, housekeeping, dan standar kerja aman. Kondisi mesin yang sehat mengurangi risiko kebocoran, percikan, atau kegagalan kritis. Pengendalian polusi di lapangan mengikuti prosedur yang terdokumentasi. Budaya aman tumbuh seiring keterlibatan tim produksi dan maintenance.

8. Membangun budaya keterlibatan total dan perbaikan berkelanjutan

Total productive maintenance adalah pendekatan partisipatif lintas fungsi, bukan tugas teknisi semata. Pilar TPM seperti autonomous maintenance, planned maintenance, quality maintenance, dan focused improvement menyatukan operator, engineering, dan manajemen.

Kompetensi naik karena tim memahami mesin hingga ke akar masalah. Perbaikan kecil harian menumpuk menjadi hasil besar yang berkelanjutan.

9. Mempercepat digitalisasi perawatan dengan software manufaktur

Integrasi CMMS atau sistem manufaktur memudahkan penjadwalan, pencatatan, dan analisis kondisi mesin. Data real time membantu prioritisasi dan mengunci keputusan perawatan berbasis bukti. Visual OEE dan alarm kondisi mendorong respons cepat sebelum terjadi downtime. Implementasi ini membuat TPM lebih disiplin dan terukur.

Pilar Utama TPM

Delapan pilar TPM dirancang untuk menggabungkan teknik proaktif dan preventif sehingga peralatan dapat beroperasi pada performa terbaiknya. Dengan memahami setiap pilar, perusahaan dapat menciptakan sistem pemeliharaan yang berkelanjutan, terukur, dan melibatkan semua pihak dalam organisasi.

1. Autonomous maintenance (Perawatan mandiri)

Pilar ini menempatkan tanggung jawab perawatan rutin seperti pembersihan, pelumasan, dan inspeksi di tangan operator. Dengan begitu, operator memiliki rasa “kepemilikan” terhadap mesin yang mereka gunakan setiap hari.

Pengetahuan teknis operator meningkat karena mereka terlibat langsung dalam menjaga kebersihan dan kelancaran fungsi mesin. Kondisi peralatan lebih terjaga, masalah potensial dapat diidentifikasi lebih awal sebelum menjadi kegagalan serius.

Pemeliharaan mandiri juga membebaskan tim teknisi untuk menangani pekerjaan yang lebih kompleks. Hasilnya, keandalan mesin meningkat sekaligus memperpanjang umur pakai aset.

2. Planned maintenance (Perawatan terencana)

Perawatan terencana dilakukan berdasarkan prediksi atau pengukuran tingkat kegagalan komponen. Pendekatan ini secara signifikan mengurangi downtime tak terencana dan menjaga stabilitas operasional.

Sebagian besar pekerjaan pemeliharaan mesin dapat dijadwalkan saat mesin tidak beroperasi, sehingga tidak mengganggu produksi. Perencanaan yang tepat juga membantu mengendalikan stok suku cadang yang rawan aus atau rusak.

Ketersediaan peralatan lebih konsisten karena risiko kerusakan mendadak berkurang drastis. Strategi ini membuat manajemen aset lebih efisien dan terkendali.

3. Quality maintenance (Perawatan kualitas)

Pilar ini dirancang untuk mencegah cacat sejak awal dengan mendeteksi dan mengatasi sumber masalah secara langsung dalam proses produksi. Root Cause Analysis digunakan untuk menghilangkan akar masalah yang memicu cacat berulang.

Deteksi dini mengurangi jumlah produk gagal dan biaya akibat rework atau scrap. Dengan pencegahan proaktif, kualitas produk lebih konsisten dan sesuai standar.

Biaya inspeksi yang mahal dapat ditekan karena kesalahan tertangkap lebih awal. Kepercayaan pelanggan meningkat karena produk yang dikirim memiliki mutu terjamin.

4. Focused improvement (Perbaikan terfokus)

Pilar ini mengandalkan tim lintas fungsi yang bekerja secara kolaboratif untuk mengidentifikasi masalah berulang. Setiap anggota tim menyumbangkan keahlian untuk mencari solusi efektif yang dapat diimplementasikan cepat.

Upaya perbaikan dilakukan secara bertahap namun berkelanjutan, sehingga hasilnya konsisten dalam jangka panjang. Budaya perbaikan kecil setiap hari mendorong terciptanya efisiensi proses.

Peralatan lebih optimal digunakan dan produktivitas naik secara signifikan. Kolaborasi ini menciptakan “mesin” perbaikan berkelanjutan di seluruh organisasi.

5. Early equipment management (Manajemen awal peralatan)

Pilar ini memanfaatkan pengetahuan praktis dari pengalaman perawatan sebelumnya untuk membantu desain dan pengadaan mesin baru. Keterlibatan teknisi dan operator sejak tahap perencanaan mengurangi masalah saat startup.

Peralatan baru lebih cepat mencapai performa yang direncanakan karena risiko gangguan awal diminimalkan. Proses perawatan juga menjadi lebih sederhana dan kuat karena telah dipertimbangkan sejak awal.

Partisipasi lintas fungsi membuat pemilihan peralatan lebih tepat sasaran. Hasilnya, produksi lebih efisien sejak hari pertama operasional. Menggunakan sistem manajemen fasilitas membantu memastikan seluruh proses ini terdokumentasi, terkoordinasi, dan berjalan optimal untuk mendukung kinerja jangka panjang.

6. Training and education (Pelatihan dan pendidikan)

Pelatihan mencakup operator, teknisi, dan manajer untuk menutup kesenjangan pengetahuan yang menghambat tujuan TPM. Operator belajar melakukan perawatan mandiri dan mengenali tanda-tanda awal kerusakan.

Teknisi mempelajari teknik pemeliharaan preventif dan proaktif agar masalah tidak berkembang menjadi kerusakan besar. Manajer dibekali wawasan tentang prinsip total productive maintenance dan keterampilan membina tim.

Program pelatihan ini membangun kompetensi di semua lini organisasi. Dengan SDM yang mumpuni, pilar TPM dapat berjalan optimal, terlebih jika didukung oleh sistem manajemen training yang terintegrasi untuk mempermudah pengelolaan dan evaluasi pelatihan.

7. Safety, health, and environment (Keselamatan, kesehatan, dan lingkungan)

Pilar ini memastikan lingkungan kerja bebas risiko kecelakaan dan menjaga kesehatan karyawan. Standar keselamatan diterapkan di semua proses untuk mengurangi potensi bahaya.

Identifikasi dan eliminasi risiko dilakukan secara berkala untuk menciptakan tempat kerja yang aman. Target utamanya adalah lingkungan kerja yang bebas kecelakaan (accident-free workplace).

Upaya ini juga berkontribusi pada keberlanjutan bisnis dengan menjaga kepatuhan terhadap regulasi lingkungan. Moral dan produktivitas karyawan meningkat karena merasa aman.

8. Administration (Administrasi)

Pilar ini menerapkan prinsip TPM pada fungsi administratif untuk menghilangkan pemborosan di luar lantai produksi. Proses seperti pengadaan, penjadwalan, dan pemrosesan pesanan dioptimalkan agar lebih efisien.

Dukungan administratif yang kuat membantu kelancaran produksi. Pengurangan hambatan administrasi juga mempercepat pengambilan keputusan.

Penerapan pilar ini memastikan sinergi antara operasional produksi dan fungsi pendukung. Dengan begitu, manfaat total productive maintenance meluas ke seluruh bagian bisnis.

Cara Menghitung Total Productive Maintenance

Mengukur total productive maintenance adalah langkah penting untuk memastikan setiap pilar TPM benar-benar memberikan hasil nyata. Dengan metrik yang tepat, manajemen dapat memantau kinerja mesin secara objektif dan menetapkan strategi perbaikan yang lebih terarah.

1. Kersediaan (Availability)

Ketersediaan mengukur seberapa besar waktu mesin benar-benar siap digunakan dibandingkan waktu produksi yang direncanakan. Rumusnya adalah:

Availability = (Operating Time ÷ Planned Production Time) × 100%

Nilai ini akan turun jika terjadi downtime, baik terencana maupun tidak terencana. Dengan memantau ketersediaan secara konsisten, perusahaan dapat mengidentifikasi sumber kehilangan waktu dan mengoptimalkan jadwal pemeliharaan.

2. Efisiensi kinerja (Performance efficiency)

Efisiensi kinerja menunjukkan seberapa cepat mesin bekerja dibandingkan kecepatan idealnya. Rumusnya adalah:

Performance = (Ideal Cycle Time × Total Count) ÷ Operating Time × 100%

Hasil rendah biasanya disebabkan oleh small stops atau kecepatan operasi yang lebih lambat dari standar. Dengan data akurat, tim dapat menargetkan perbaikan yang langsung berdampak pada peningkatan produktivitas.

3. Efektivitas peralatan keseluruhan (OEE)

OEE atau Overall Equipment Effectiveness adalah metrik utama dalam total productive maintenance untuk mengukur produktivitas mesin secara menyeluruh. Rumusnya adalah:

OEE = Availability × Performance × Quality

Skor 100% berarti produksi sempurna, sedangkan skor 85% sudah masuk kelas dunia, dan skor 60% masih tipikal bagi produsen yang belum mengadopsi TPM secara optimal. Pemantauan OEE membantu manajemen fokus pada prioritas perbaikan yang paling berdampak.

Tanpa pencatatan data yang akurat, perhitungan TPM tidak akan memberikan gambaran yang nyata. Sayangnya, beberapa perusahaan hanya mencatat downtime jika melebihi 30 menit, padahal gangguan kecil pun memengaruhi kinerja secara signifikan.

Teknologi ERP modern memudahkan pengumpulan data real time, termasuk MTTR (Mean Time to Repair) dan MTBF (Mean Time Between Failure). Dengan informasi ini, akar masalah dapat diidentifikasi dan diperbaiki sebelum berdampak besar pada operasi.

Tahap Kerja Total Productive Maintenance

Penerapan total productive maintenance tidak bisa dilakukan secara instan, tetapi membutuhkan tahapan yang terstruktur dan dukungan penuh dari semua pihak. Setiap langkah dirancang untuk membangun fondasi yang kuat, memastikan setiap pilar TPM berjalan konsisten dan memberi dampak nyata pada kinerja operasional.

1. Evaluasi awal tingkat TPM

Langkah pertama adalah menilai kondisi penerapan total productive maintenance yang sudah ada di perusahaan. Evaluasi ini mencakup analisis kinerja mesin, budaya kerja, dan tingkat keterlibatan karyawan.

Dengan data ini, manajemen dapat mengidentifikasi celah perbaikan yang paling mendesak. Hasil evaluasi menjadi acuan untuk menyusun strategi penerapan yang realistis dan terukur.

2. Memperkenalkan TPM kepada tim

Seluruh anggota perusahaan perlu memahami apa itu total productive maintenance dan manfaatnya. Sosialisasi dilakukan melalui pertemuan, presentasi, atau materi edukasi yang mudah dipahami.

Tujuannya adalah membangun kesadaran dan komitmen sejak awal. Ketika tim paham peran mereka, implementasi TPM akan berjalan lebih mulus.

3. Membentuk komite khusus TPM

Komite ini terdiri dari perwakilan manajemen, teknisi, dan operator yang bertanggung jawab mengawal program TPM. Tugasnya mencakup koordinasi kegiatan, memantau progres, dan mengatasi hambatan yang muncul.

Dengan struktur yang jelas, setiap pilar TPM dapat diimplementasikan lebih efektif. Keberadaan komite juga meningkatkan rasa tanggung jawab lintas departemen.

4. Menetapkan kebijakan, tujuan, dan sasaran

Kebijakan TPM harus jelas, terukur, dan sejalan dengan visi perusahaan. Tujuan dan sasaran yang spesifik membantu semua pihak fokus pada hasil yang diinginkan.

Misalnya, target zero breakdown atau peningkatan OEE hingga 85%. Penetapan ini menjadi panduan arah kerja bagi seluruh tim.

5. Menyusun master plan TPM

Master plan adalah peta jalan penerapan total productive maintenance yang mencakup langkah-langkah, prioritas, dan jadwal pelaksanaan. Rencana ini dibuat berdasarkan hasil evaluasi awal dan kebijakan yang telah ditetapkan.

Dengan panduan yang detail, risiko kesalahan atau keterlambatan dapat diminimalkan. Master plan juga memudahkan manajemen memantau kemajuan program.

6. Pelatihan TPM untuk seluruh karyawan

Pelatihan dilakukan untuk memastikan semua karyawan memahami teknik, prosedur, dan pilar TPM. Materi pelatihan disesuaikan dengan peran masing-masing, dari operator hingga manajemen.

Tujuannya adalah membekali tim dengan keterampilan yang dibutuhkan untuk menjalankan perawatan mandiri dan preventif. Pelatihan yang baik akan meningkatkan kepercayaan diri dan kemampuan karyawan.

7. Menjalankan proses persiapan

Tahap ini meliputi penyiapan peralatan, penentuan indikator kinerja, dan penyusunan SOP. Persiapan yang matang meminimalkan hambatan saat implementasi dimulai.

Manajemen memastikan semua sumber daya tersedia, termasuk software pendukung jika diperlukan. Dengan persiapan yang solid, penerapan TPM dapat berjalan sesuai rencana.

8. Menerapkan program dan kebijakan TPM

Pada tahap ini, seluruh kebijakan dan program TPM yang telah direncanakan mulai dijalankan. Pelaksanaan dilakukan secara bertahap untuk memudahkan adaptasi tim. Proses ini memerlukan monitoring ketat agar setiap masalah segera ditangani.

Dengan dukungan manajemen dan kerja sama karyawan, sasaran total productive maintenance dapat tercapai.

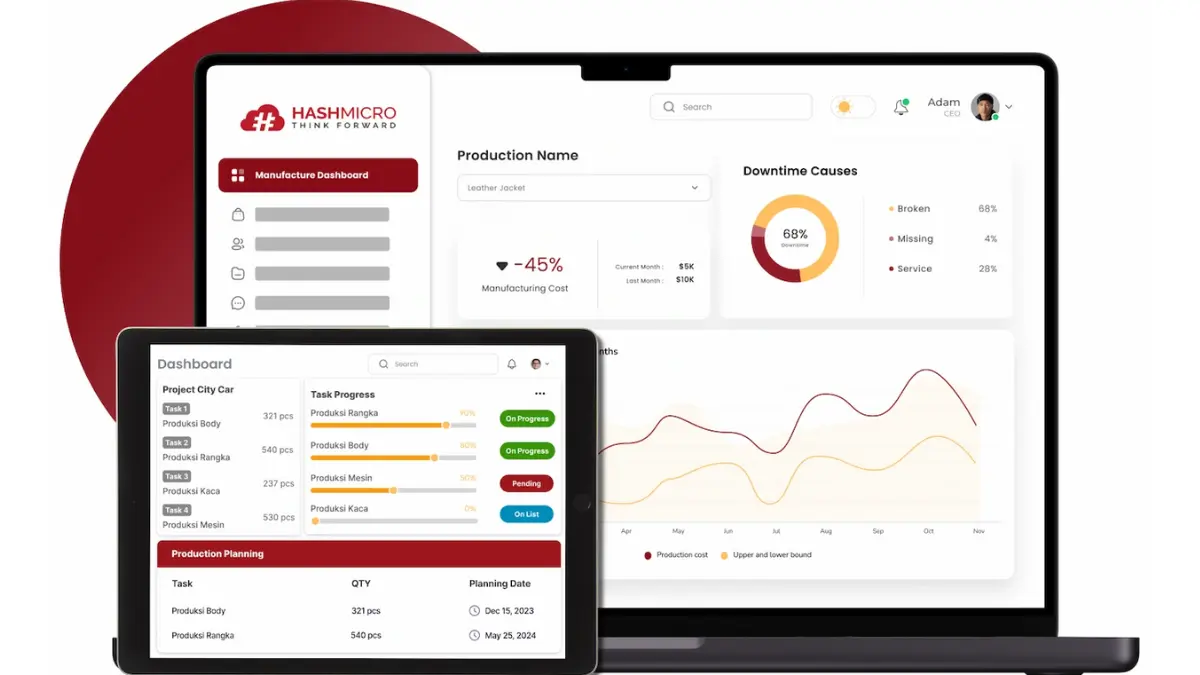

Tingkatkan Kinerja TPM Anda dengan HashMicro Manufacturing Solution

Software Manufaktur HashMicro adalah solusi ERP yang mengintegrasikan seluruh proses produksi sekaligus memperkuat penerapan total productive maintenance. Sistem ini mencatat setiap tahap produksi secara akurat dan transparan, mendukung pemeliharaan preventif, mengurangi downtime, dan menjaga efisiensi peralatan sesuai target TPM.

Jika perusahaan Anda menghadapi masalah seperti jadwal produksi yang tidak konsisten, kurangnya visibilitas WIP, atau perencanaan perawatan yang belum optimal, HashMicro siap menjadi solusinya. Dengan free trial sistem dan konsultasi bersama tim ahli, Anda bisa menemukan strategi terbaik untuk mengoptimalkan produksi dan perawatan aset.

HashMicro mempermudah perencanaan produksi yang presisi, pemantauan WIP real time, penghitungan HPP, serta integrasi pembelian dan penjualan. Dukungan modul keuangan, inventaris, dan Overall Equipment Effectiveness (OEE) memastikan pilar TPM seperti planned maintenance dan quality maintenance dapat dijalankan lebih terukur dan efektif.

Fitur Sistem Manufaktur HashMicro yang Mendukung Penerapan TPM:

- Manufacturing Production Scheduling: Sistem menjadwalkan produksi berdasarkan demand forecasting dan analisis MPS interaktif, sehingga keputusan produksi bisa lebih tepat dan efisien. Hasilnya, jadwal berjalan sesuai rencana tanpa mengorbankan kapasitas mesin.

- Secret Recipe / BoM Management: BoM multi-level dikelola dengan perhitungan biaya material, tenaga kerja, dan overhead secara detail, sehingga biaya produksi terkendali. Dampaknya, margin keuntungan bisa lebih terjaga.

- Manufacturing Requisition Planning: Sistem otomatis merencanakan kebutuhan bahan baku sesuai jadwal produksi, sehingga risiko kekurangan stok berkurang. Hal ini memastikan proses produksi tidak terhenti.

- OEE Tracking: Pemantauan real time terhadap ketersediaan, performa, dan kualitas mesin membantu mendeteksi potensi masalah sebelum terjadi. Akibatnya, target zero breakdown lebih mudah dicapai.

- Conveyor Belt Sensor IoT Integration: Integrasi IoT mendeteksi performa dan kecepatan lini produksi secara otomatis, sehingga anomali dapat diidentifikasi cepat. Efeknya, produktivitas tetap stabil tanpa hambatan mendadak.

- Manufacturing Quality Control: Kontrol kualitas dilakukan di setiap tahap produksi untuk mencegah cacat sejak awal. Ini membuat hasil akhir memenuhi standar dan mengurangi biaya rework.

- Finished Goods Production Simulation: Simulasi produksi memprediksi output dan waktu penyelesaian, sehingga perencanaan distribusi lebih akurat. Hasilnya, pengiriman ke pelanggan lebih tepat waktu.

- Production & Work Order Tracking: Pelacakan pesanan dan progres kerja dilakukan secara detail, sehingga keterlambatan bisa diantisipasi. Dengan begitu, target produksi tercapai sesuai komitmen.

- Real-Time Stock Input & Output: Sistem memantau keluar-masuk bahan baku dan barang jadi langsung dari lantai produksi, sehingga data stok selalu akurat. Hal ini memudahkan pengambilan keputusan pembelian dan penjualan.

- In-Depth Manufacturing Reporting: Laporan lengkap memuat penggunaan material, waktu kerja, hasil produksi, dan metrik TPM, sehingga analisis kinerja lebih tajam. Dampaknya, strategi perbaikan bisa dirancang lebih tepat sasaran.

Dengan fitur-fitur ini, HashMicro Manufacturing Solution menjadi sistem all-in-one yang mampu memenuhi kebutuhan end-to-end perusahaan manufaktur. Implementasinya tidak hanya mengoptimalkan proses produksi, tetapi juga mendukung pencapaian sasaran TPM seperti zero breakdown, zero defect, dan zero accident.

Kesimpulan

TPM adalah sistem pemeliharaan preventif yang dirancang untuk menjaga semua fasilitas dan sumber daya produksi tetap optimal. Dengan menerapkan total productive maintenance, perusahaan dapat meningkatkan produktivitas tenaga kerja, menjaga keandalan proses, menghemat energi, dan memastikan kualitas produksi tetap konsisten.

Integrasi TPM dengan software manufaktur HashMicro akan mempercepat pencapaian target bisnis dan meningkatkan efisiensi di seluruh lini produksi. Fitur seperti kalkulasi WIP otomatis, penjadwalan produksi tepat waktu, pelaporan akurat, serta kontrol inventaris dan procurement dalam satu sistem terintegrasi siap membantu operasional Anda berjalan lebih mulus.

Segera dapatkan demo gratis ERP HashMicro untuk melihat langsung bagaimana solusi kami dapat memperkuat strategi TPM di perusahaan Anda.

Pertanyaan Seputar Total Productive Maintenance

-

Apa itu Total Productive Maintenance (TPM)?

Total Productive Maintenance adalah metode pemeliharaan preventif yang melibatkan seluruh elemen perusahaan untuk menjaga dan meningkatkan performa peralatan produksi. Tujuannya adalah mencapai zero breakdown, zero defect, dan zero accident melalui perawatan terencana, perbaikan berkelanjutan, serta keterlibatan aktif semua pihak.

-

Apa perbedaan TPM dengan perawatan mesin biasa?

Perawatan mesin biasa umumnya dilakukan hanya oleh tim teknisi dan sering bersifat reaktif setelah kerusakan terjadi. TPM bersifat proaktif dan melibatkan operator, teknisi, hingga manajemen untuk mencegah masalah sejak awal, sekaligus mengoptimalkan kinerja dan masa pakai peralatan.

-

Siapa saja yang terlibat dalam TPM?

TPM melibatkan seluruh pihak di perusahaan, mulai dari operator mesin, tim maintenance, manajer produksi, hingga manajemen puncak. Keterlibatan ini memastikan setiap orang memiliki tanggung jawab dalam menjaga kondisi peralatan dan mendukung kelancaran produksi.