Daftar Isi:

Stockout cost adalah total biaya saat permintaan tidak bisa dipenuhi karena stok kosong, bukan hanya margin yang hilang. Angkanya sering tidak terlihat karena menyebar ke operasional, layanan pelanggan, dan performa penjualan. Metrik ini dapat menjadi alarm cepat untuk menilai kualitas manajemen stok.

Pembahasan dimulai dari definisi yang rapi, lalu dipecah menjadi komponen biaya yang dapat diukur. Ada rumus hitung sederhana beserta contoh agar nominalnya terlihat jelas. Bagian akhir membahas langkah pencegahan yang dapat dipantau melalui KPI.

Jika Anda menangani inventory, procurement, atau operasional, Anda perlu mengetahui biaya yang selama ini bocor diam-diam. Setelah itu, Anda dapat memilih tindakan yang paling berdampak.

Key Takeaways

Memahami Definisi Stockout Cost secara mendalam meliputi biaya langsung dan tidak langsung akibat kekosongan barang.

Mengetahui Komponen Biaya Utama yang membentuk total kerugian, mulai dari hilangnya penjualan hingga penurunan reputasi.

Identifikasi Penyebab Kekosongan Stok yang paling umum terjadi dalam rantai pasok modern.

Penerapan Strategi Pencegahan Efektif melalui metode safety stock dan peramalan permintaan yang akurat.

Saat Stok Kosong Jadi Biaya Tambahan

Stockout cost adalah total kerugian saat permintaan datang, tetapi stok tidak tersedia di waktu dan lokasi yang dibutuhkan. Kerugiannya biasanya muncul berantai: transaksi batal, tim mengejar stok dengan cara cepat, lalu biaya ikut membengkak.

Selain itu, customer experience ikut terganggu karena pelanggan terlanjur menunggu, lalu memilih beli di tempat lain.

Dalam akuntansi manajemen, stockout cost sering dipahami sebagai opportunity cost karena dampaknya tidak terkumpul di satu pos biaya. Karena itu, angkanya lebih sering terbaca lewat indikator seperti gross margin yang turun, cancel/backorder yang naik, dan biaya pengiriman ekspres yang makin sering.

Komponen Utama Pembentuk Stockout Cost

Untuk benar-benar memahami seberapa besar kerugian yang ditimbulkan, perusahaan perlu membedah komponen-komponen yang membentuk stockout cost.

1. Kehilangan Margin Penjualan Langsung

Saat stok kosong, transaksi yang seharusnya terjadi jadi hilang, dan margin ikut hilang. Cara paling aman menghitungnya adalah fokus ke gross margin, bukan omzet.

- Rumus cepat: unit yang hilang × margin per unit

- Contoh: margin Rp500.000/unit, kehilangan 10 unit dalam seminggu → Rp5.000.000

Angka ini penting, tapi jangan berhenti di sini karena biasanya ini baru bagian yang paling mudah terlihat.

2. Biaya Backorder dan Penyelamatan Pesanan

Kadang pelanggan masih mau menunggu, jadi penjualan selamat, tapi biaya tambahan ikut muncul dan margin jadi tergerus. Biaya ini sering tidak dicatat sebagai satu pos khusus, jadi perlu ditandai dari aktivitas operasional.

Yang biasanya masuk di sini:

- biaya admin untuk pesanan susulan dan perubahan jadwal

- biaya komunikasi dan follow-up pelanggan

- biaya pengiriman ekspres atau upgrade kurir

- biaya handling tambahan karena barang diproses dua kali

Intinya, penjualan tetap masuk, tetapi profit per order turun karena prosesnya jadi lebih berat.

3. Hilangnya Penjualan Produk Pendamping

Stockout jarang cuma menghilangkan satu item, karena pelanggan biasanya belanja dalam satu “paket kebutuhan”. Saat item utama kosong, ukuran keranjang belanja ikut menyusut dan toko kehilangan nilai transaksi yang seharusnya ikut terbeli.

Contoh yang sering kejadian:

- cat tembok kosong → kuas, roller, lakban ikut tidak jadi

- printer kosong → tinta dan kertas ikut batal

- bahan baku utama kosong → bahan pendukung ikut tidak terpakai

Supaya ketahuan, cek data attach rate atau lihat produk mana yang paling sering dibeli bareng item utama.

4. Turunnya Loyalitas dan Customer Lifetime Value

Stockout yang berulang bikin pelanggan menilai bisnis “tidak siap” dan mulai cari alternatif. Dampaknya terasa di repeat order yang turun, bukan di satu transaksi saja.

Yang bisa dipantau untuk melihat efek ini:

- repeat purchase rate turun

- cancel rate naik

- komplain terkait ketersediaan makin sering

- pelanggan yang sama tidak balik dalam periode berikutnya

Di titik ini, kerugiannya bukan cuma transaksi yang hilang, tapi juga potensi keuntungan jangka panjang dari pelanggan tersebut.

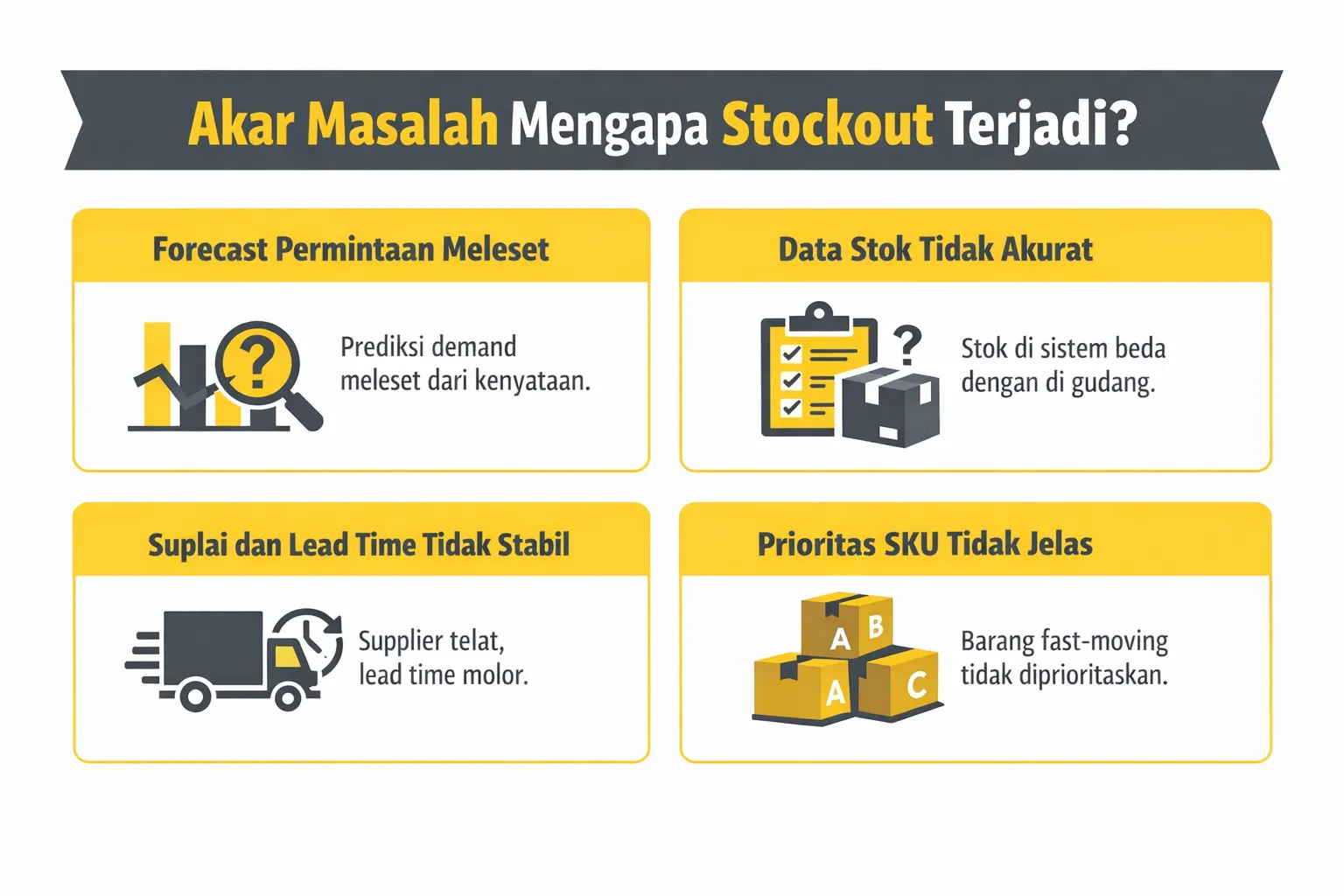

Akar Masalah Mengapa Stockout Terjadi

Kekosongan stok jarang disebabkan oleh satu faktor tunggal, melainkan kombinasi dari berbagai inefisiensi dalam manajemen rantai pasok.

1. Forecast Permintaan Meleset

Ini terjadi saat perusahaan mengandalkan angka historis tanpa membaca pemicu permintaan yang sedang jalan. Akhirnya, stok yang dipesan telat atau kurang, sementara demand sudah keburu naik.

Biasanya penyebabnya:

- promo marketing naikkan demand, tapi forecast tidak ikut naik

- pola musiman tidak masuk perhitungan

- perubahan harga kompetitor atau tren pasar tidak dipantau

- perencanaan masih berbasis “feeling” atau angka rata-rata

Kalau mau cepat cek, lihat item yang sering stockout saat promo atau periode ramai. Itu biasanya sinyal forecasting belum tersambung ke aktivitas bisnis.

2. Data Stok Tidak Cocok dengan Stok Fisik

Sistem terlihat punya stok, tapi gudang tidak punya barangnya. Ini yang sering disebut phantom inventory, dan efeknya bikin tim sales/CS tetap terima order karena sistem bilang aman.

Sumber masalah yang sering terjadi antara lain:

- input manual yang terlambat atau salah

- barang rusak/retur tidak dipisahkan jelas

- shrinkage (hilang) tidak tercatat

- proses receiving dan putaway tidak rapi

- stock opname jarang atau tidak konsisten

Banyak kasus ‘stok ada di sistem’ tapi order gagal dipenuhi karena barang tidak ditemukan di lokasi.

3. Suplai dan Lead Time Tidak Stabil

Stockout gampang terjadi saat perusahaan terlalu percaya satu alur pengadaan. Begitu ada gangguan kecil di supplier atau logistik, stok langsung kosong karena tidak ada pengaman.

Hal yang biasanya memicu:

- ketergantungan pada satu pemasok tanpa alternatif

- lead time sering molor dari estimasi

- MOQ, jadwal produksi supplier, atau jadwal kapal berubah

- komunikasi status PO lemah, jadi telat sadar ada delay

Kalau lead time real di lapangan lebih lama dari asumsi, otomatis ada hari kosong yang membuat stokout berulang.

4. Prioritas SKU Tidak Jelas

Masalahnya bukan jumlah stok total, tapi metode pengelompokan prioritas barang dan stok yang ada tidak sesuai prioritas. Barang slow-moving kebanyakan, sedangkan fast-moving cepat habis karena perlakuannya disamaratakan.

Yang sering terjadi:

- semua SKU diperlakukan sama, padahal demand beda jauh

- modal kerja habis di barang yang perputarannya lambat

- reorder point tidak dibedakan per kategori

- tidak ada pengelompokan seperti ABC untuk fokus ke barang paling laku

Kalau kategori barang terlaris sering stockout, biasanya prioritas replenishment dan alokasi stok belum bener.

Metodologi Menghitung Stockout Cost

Berikut adalah metodologi menghitung stockout cost:

Rumus Dasar Stockout Cost:

CS = (ND x AUS x P) + CC

Keterangan:

- CS (Cost of Stockout): Biaya total kekosongan stok.

- ND (Number of Days): Jumlah hari produk kosong (out of stock).

- AUS (Average Units Sold): Rata-rata unit terjual per hari.

- P (Price/Profit): Harga per unit atau profit margin per unit (tergantung apakah Anda menghitung kehilangan pendapatan atau kehilangan keuntungan).

- CC (Consequence Cost): Biaya konsekuensi tambahan (lembur, biaya kirim ekspres, penalti kontrak, dll).

Contoh Studi Kasus Sederhana:

Sebuah distributor suku cadang mesin mengalami kekosongan stok untuk filter oli tipe X selama 3 hari. Rata-rata penjualan harian filter tersebut adalah 50 unit dengan margin keuntungan Rp20.000 per unit.

Karena kekosongan ini, mereka harus melakukan pengiriman darurat dari gudang cabang lain dengan biaya tambahan Rp500.000.

Perhitungannya adalah:

- Kehilangan Profit Harian: 50 unit x Rp20.000 = Rp1.000.000

- Total Kehilangan Profit (3 hari): Rp1.000.000 x 3 = Rp3.000.000

- Biaya Konsekuensi: Rp500.000

- Total Stockout Cost: Rp3.500.000

Angka ini belum termasuk kerugian imateriel jika pelanggan memutuskan untuk berpindah ke distributor lain secara permanen.

Menghitung dan memelihara persediaan pengaman yang memadai adalah kunci untuk menjaga tingkat layanan (service level) tetap tinggi tanpa membebani gudang dengan stok yang berlebihan.

Perusahaan harus waspada terhadap risiko penumpukan barang berlebih atau overstock, yang dapat menyebabkan uang mati (dead stock) dan biaya penyimpanan yang tinggi. Sistem yang cerdas akan membantu menyeimbangkan kedua risiko ini secara optimal.

Dampak Stockout Cost di Tiap Industri

Stockout itu efeknya beda-beda tergantung industrinya, karena yang paling mahal di tiap sektor juga beda. Jadi, bagian ini membantu manajer operasional fokus ke kerugian yang benar-benar paling sering kejadian di model bisnisnya.

1. Manufaktur ketika lini produksi berhenti

Di manufaktur, stockout sering berubah jadi downtime karena satu komponen kecil saja bisa nahan satu proses. Akibatnya, biaya muncul berlapis dan cepat membengkak.

Yang biasanya paling terasa:

- biaya tenaga kerja menganggur karena operator dan tim produksi tetap jalan di jam kerja

- biaya logistik darurat karena perusahaan mengejar bahan lewat pengiriman lebih cepat yang biayanya jauh lebih mahal

- biaya keterlambatan pengiriman yang bisa berujung denda sesuai kontrak/SLA

- biaya rework dan penjadwalan ulang karena urutan produksi terpaksa diacak

2. Ritel dan FMCG ketika pelanggan pindah merek atau pindah toko

Begitu rak kosong, banyak pelanggan langsung cari substitusi yang tersedia. Itu bikin kerugian bukan cuma dari transaksi hari itu, tapi juga dari kebiasaan beli yang mulai bergeser.

Dampak yang sering muncul:

- brand switching karena pelanggan ambil merek lain yang ready

- store switching karena sebagian pelanggan memilih belanja ke toko lain saat itu juga

- basket size ikut turun karena produk pendamping yang biasanya ikut kebeli jadi tidak jadi

- penilaian ketersediaan produk menurun dan ini biasanya kebaca dari repeat order yang melemah

3. E-commerce ketika biaya akuisisi jadi boros

Di e-commerce, stockout sering “menghabiskan biaya” sebelum transaksi terjadi. Traffic sudah masuk, klik sudah dibayar, lalu conversion jatuh karena stok kosong.

Yang paling sering kejadian:

- budget iklan terbuang saat iklan mengarah ke halaman produk yang stoknya habis

- conversion rate turun dan performa campaign ikut melemah karena sinyal pembelian putus

- penjualan organik ikut seret karena momentum sales history berhenti saat produk tidak available (efeknya terasa walau stok sudah balik)

pengelolaan stok jadi KPI penting di banyak marketplace karena berkaitan dengan performa inventory dan ketersediaan barang

4. Distribusi dan grosir ketika efek bullwhip muncul

Di distribusi, stockout sering bikin order jadi “tidak natural” karena ada panic buying saat stok balik. Lalu sinyal demand membesar ke hulu, dan ujungnya malah overstock di periode berikutnya.

Dampaknya biasanya berupa:

- order fluktuatif (hari ini kosong, besok dipesan berlebihan)

- forecast makin sulit karena demand terlihat tidak stabil padahal sumbernya stockout

- overstock setelahnya yang memicu biaya simpan, slow moving, sampai markdown

Langkah Implementasi Pencegahan Stockout Cost

Tujuan langkah ini sederhana: produk tersedia saat dibutuhkan, tanpa menumpuk stok yang tidak bergerak. Karena itu, tiap langkah di bawah dipasang KPI yang bisa dipantau mingguan dan dibahas rutin di operasional.

1. Audit Data dan Klasifikasi Inventaris dengan Analisis ABC

Mulai dari data yang rapi dulu, karena forecast dan ROP akan ikut salah kalau stok di sistem tidak sama dengan stok fisik. Setelah itu, lakukan Analisis ABC supaya tim fokus ke SKU yang paling berpengaruh ke omzet dan layanan.

Analisis ABC (ringkas)

- Kategori A: SKU prioritas tinggi, biasanya menyumbang porsi besar nilai penjualan.

- Kategori B: SKU menengah, perputaran stabil.

- Kategori C: SKU rendah, perputaran lambat.

Yang dikerjakan

- rapikan master data SKU (nama, UoM, barcode/SKU code, lokasi rak)

- rapikan alur receiving, retur, barang rusak, dan penyesuaian stok

- jalankan cycle count lebih sering untuk kategori A

KPI terkait

- Inventory Accuracy Rate (IRA) = (jumlah SKU akurat / total SKU dicek) × 100%

- Target praktik yang aman: ≥98% sebelum masuk ke peramalan dan otomasi pembelian.

2. Penetapan Safety Stock Dinamis

Safety stock perlu mengikuti pola demand dan ketidakpastian lead time. Jadi, angka safety stock tiap SKU akan beda, terutama saat periode promo, musim ramai, atau supplier sering molor.

Yang dikerjakan

- tetapkan service level per kategori ABC

- hitung variasi demand (naik-turun penjualan) dan variasi lead time supplier

- perbarui safety stock secara berkala (misalnya tiap bulan, atau setelah kampanye besar)

KPI terkait

Service Level / Fill Rate (persentase permintaan yang terpenuhi dari stok tersedia)

Contoh target yang realistis:

- A: 98%

- B: 95%

- C: 90%

Tambahkan guardrail supaya biaya stok tetap sehat:

- Days of Inventory (DOI) atau

- Inventory Turnover untuk memantau stok menumpuk

Otomatisasi Reorder Point ROP

ROP dipakai sebagai pemicu pembelian agar tim tidak menunggu stok hampir nol dulu. Rumus dasarnya tetap simpel dan mudah diaudit.

Rumus ROP:

- ROP = (Rata-rata penjualan harian × lead time) + safety stock

Yang dikerjakan

- set ROP dan minimum order per SKU, minimal untuk kategori A dulu

- aktifkan alert saat stok mendekati ROP

- buat alur approval yang jelas untuk PO yang dibuat sistem (biar tidak mandek)

KPI terkait

- OOS Rate (Out-of-Stock Rate) = (jumlah SKU kosong / total SKU aktif) × 100%

Target umum: <5% untuk total SKU, lalu buat target lebih ketat untuk kategori A sesuai kebutuhan layanan. - Tambahan yang sering lebih “ngena”: Stockout Days (berapa hari SKU kosong dalam sebulan).

Evaluasi Kinerja Pemasok dengan Scorecard

Kalau supplier sering telat atau kirim tidak lengkap, tim internal akan terus kejar-kejaran dengan stok kosong. Karena itu, supplier perlu dipantau dengan skor yang konsisten.

Yang dikerjakan

- buat scorecard vendor bulanan untuk item kritis

- pisahkan vendor untuk kategori A (komponen kritis) sebagai fokus utama

- siapkan rencana cadangan untuk item yang risikonya tinggi (vendor alternatif atau buffer lead time)

KPI terkait

- OTIF (On-Time In-Full) = pesanan datang tepat waktu dan lengkap sesuai PO

- Target praktis: tetapkan baseline dulu dengan software inventory yang bisa mengukur OTIF, lalu naikkan bertahap sampai stabil (misalnya 90% → 95%).

Tambahan yang sering membantu diagnosis:

- Lead Time Adherence (ketepatan lead time aktual vs estimasi)

- Supplier Fill Rate (kelengkapan jumlah kiriman)

- Defect/Return Rate (barang bermasalah yang memotong stok)

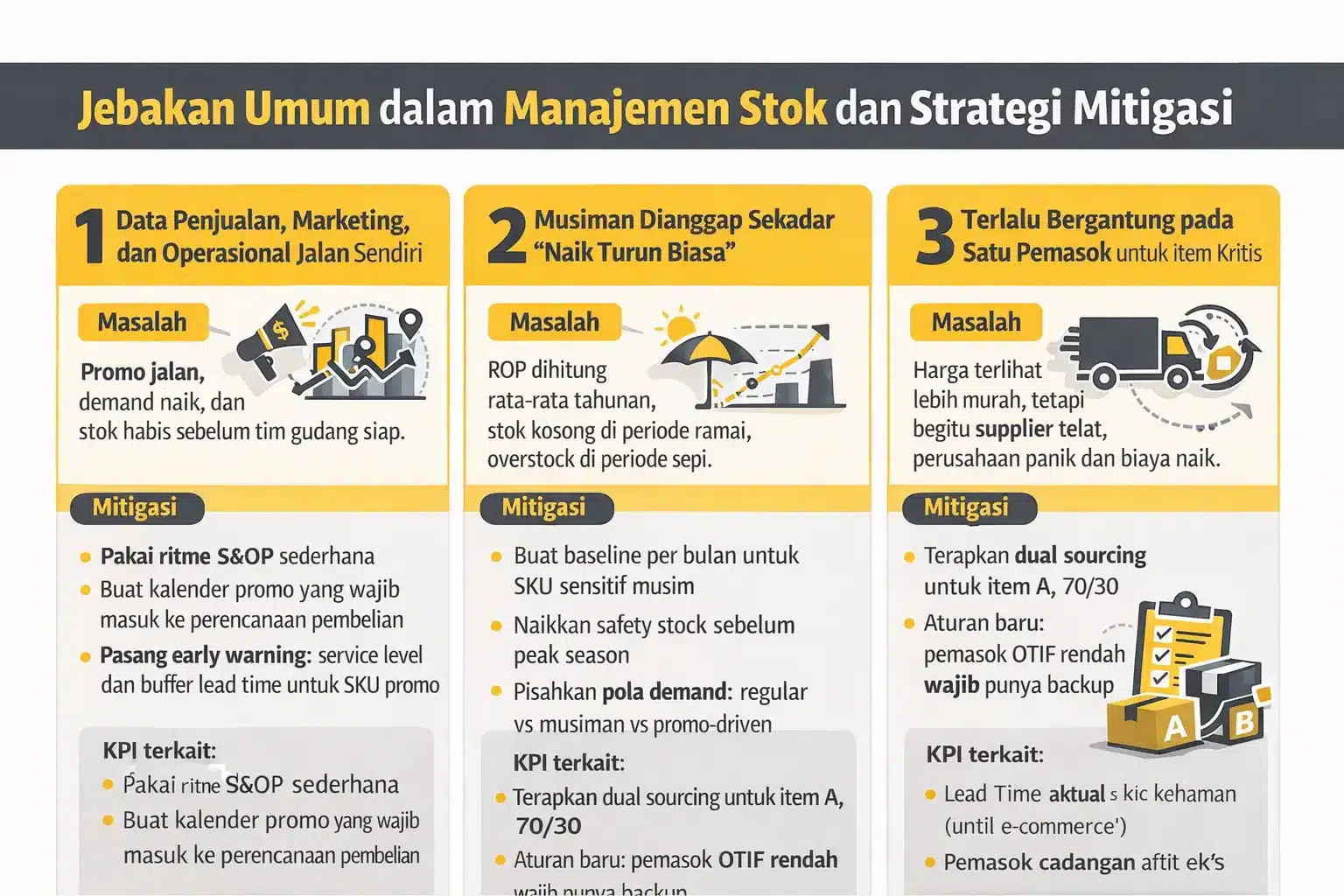

Jebakan Umum dalam Manajemen Stok dan Strategi Mitigasi

Bahkan dengan niat terbaik, perusahaan sering jatuh ke dalam pola pikir atau proses yang justru memperburuk risiko stockout cost. Berikut adalah jebakan paling umum dan cara menghindarinya.

1. Data Penjualan, Marketing, dan Operasional Jalan Sendiri

Masalah:

Promo jalan, demand naik, lalu stok habis sebelum tim gudang dan procurement sempat siap. Setelah itu, stockout cost muncul berlapis seperti margin hilang, biaya kirim ekspres naik, dan komplain pelanggan bertambah.

Mitigasi:

- Buat alur yang memastikan rencana demand “terlihat” sebelum eksekusi promo.

- pakai ritme S&OP sederhana (mingguan untuk bisnis cepat, bulanan untuk yang stabil)

- buat kalender promo yang wajib masuk ke perencanaan pembelian

- pasang early warning: item yang masuk promo harus punya target service level dan buffer lead time

KPI yang dipantau

- OOS (Out of Stock) Rate pada SKU promo

- Fill rate saat periode kampanye

- Wasted ad spend / klik ke halaman out of stock (untuk e-commerce)

2. Mengabaikan Musiman (Seasonality)

Masalah:

ROP dan safety stock dihitung dari rata-rata tahunan, lalu dipakai untuk semua bulan. Akhirnya, saat puncak demand, stok kosong; saat sepi, stok menumpuk. Dua-duanya bikin biaya naik, dan stockout cost biasanya muncul duluan di periode ramai.

Mitigasi:

Perlakukan demand musiman sebagai parameter yang wajib masuk perhitungan.

- buat baseline per bulan (bukan rata-rata setahun) untuk SKU sensitif musim

- naikkan safety stock sebelum peak season, lalu turunkan lagi setelah lewat

- pisahkan pola demand: regular, musiman, dan promo-driven

KPI yang dipantau:

- Stockout days per SKU pada periode puncak

- Forecast error (misalnya MAPE) pada SKU musiman

- Inventory turnover setelah peak season (untuk mencegah sisa stok menumpuk)

3. Terlalu Bergantung pada Satu Pemasok untuk Item Kritis

Harga memang terlihat lebih murah saat single sourcing, tetapi risikonya mahal ketika supplier telat atau terganggu. Begitu lead time molor, perusahaan akan kelabakan, dan stockout cost melonjak lewat pembelian darurat, expedite shipping, serta downtime.

Mitigasi:

- Bangun cadangan yang realistis tanpa bikin biaya pengadaan jadi liar.

- terapkan dual sourcing untuk item kritis, terutama kategori A

- bagi porsi pembelian supaya pemasok cadangan tetap aktif dan siap dipakai

- buat aturan: item dengan OTIF rendah wajib punya backup supplier atau buffer lebih besar

Contoh pembagian yang praktis:

70% pemasok utama, 30% pemasok cadangan, lalu evaluasi per kuartal

KPI yang dipantau:

- OTIF per pemasok

- lead time aktual vs lead time target

- emergency purchase rate (berapa kali beli darurat dalam sebulan)

Kesimpulan

Stockout cost sering terasa kecil di awal, tetapi efeknya bisa cepat menumpuk dan makan profit. Biayanya muncul dari banyak arah, mulai dari margin yang hilang, biaya pemulihan seperti pembelian darurat dan pengiriman ekspres, sampai pelanggan yang berhenti balik karena sudah keburu pindah.

Supaya risikonya turun, fokusnya perlu bergeser ke kontrol yang bisa diukur. Audit akurasi stok, klasifikasi ABC, safety stock yang menyesuaikan pola demand, ROP yang jelas, dan evaluasi pemasok berbasis OTIF membuat keputusan stok lebih rapi dan tidak reaktif.

Manajemen inventaris yang baik memastikan ketersediaan produk tetap stabil tanpa membuat biaya simpan membengkak. Saat stockout cost turun, bisnis bukan hanya menyelamatkan penjualan, tetapi juga menjaga pengalaman pelanggan dan memperkuat kepercayaan dalam jangka panjang.

Frequently Asked Question

Stockout cost adalah biaya yang timbul akibat kehabisan stok (hilangnya penjualan, reputasi buruk), sedangkan holding cost adalah biaya yang dikeluarkan untuk menyimpan barang di gudang (sewa, asuransi, depresiasi).

Rumus dasarnya adalah: (Jumlah hari kosong x Rata-rata penjualan harian x Margin keuntungan per unit) + Biaya konsekuensi tambahan.

Dampak terbesarnya adalah hilangnya loyalitas pelanggan. Konsumen cenderung beralih ke kompetitor jika barang yang dicari tidak tersedia, yang mengakibatkan hilangnya Customer Lifetime Value.

Safety stock secara signifikan mengurangi risiko stockout, namun tidak bisa menghilangkannya 100% karena adanya faktor tak terduga seperti bencana alam atau gangguan rantai pasok global yang ekstrem.

Data yang tidak akurat (phantom inventory) membuat sistem mengira stok masih ada, sehingga tidak memicu pemesanan ulang (reorder), padahal stok fisik di gudang sebenarnya sudah habis.