Papan jadwal beres, rute jelas, pengemudi siap jalan. Operasi armada terasa ringan saat semua unit “siap pakai” sesuai rencana. Di titik itu, manajer operasional bisa fokus ke kapasitas, rotasi kendaraan, dan service window tanpa tebak-tebakan.

Downtime armada adalah waktu ketika kendaraan tidak dipakai untuk operasional, baik karena servis terjadwal maupun kondisi tak terduga. Angka ini berguna sebagai patokan untuk menilai ketersediaan unit dan kualitas kontrol perawatan dari waktu ke waktu.

Di artikel ini, pembahasan masuk ke definisi dan klasifikasi downtime, komponen biaya yang perlu dicatat, faktor penyebab yang paling sering muncul, strategi preventif yang realistis, peran teknologi, serta KPI penting seperti Availability Rate, MTBF, dan MTTR.

Key Takeaways

Memahami Definisi Downtime secara menyeluruh membantu membedakan antara waktu henti terencana dan tidak terencana.

Mengidentifikasi Biaya Tersembunyi di balik kerusakan armada sangat penting untuk menjaga profitabilitas perusahaan.

Penerapan Strategi Preventif yang disiplin adalah kunci utama dalam mengurangi frekuensi kerusakan mendadak.

Pemanfaatan Peran Teknologi seperti telematika memungkinkan pemantauan kesehatan kendaraan secara real-time.

Daftar Isi:

Apa Saja Jenis Downtime Armada?

Downtime armada adalah periode saat kendaraan tidak bisa dipakai untuk operasional. Penyebabnya tidak selalu soal mesin. Downtime juga bisa muncul dari urusan administratif atau insiden di lapangan. Karena akar masalahnya bisa berbeda, klasifikasi downtime penting supaya strategi penanganannya tidak asal rata.

Downtime biasanya terbagi jadi dua kategori:

Downtime Terencana (Planned Downtime)

Downtime terencana terjadi karena aktivitas yang memang dijadwalkan untuk menjaga kendaraan tetap layak jalan. Contohnya:

- servis berkala (oli, filter, rem, tune-up)

- inspeksi KIR dan pengecekan kelayakan

- pembaruan dokumen kendaraan (pajak, STNK/izin operasional)

- pemeriksaan rutin sebelum periode operasional padat

Downtime jenis ini sebenarnya wajar selama dikelola dengan benar. Targetnya bukan menghapus downtime terencana, melainkan:

- memendekkan durasi (misalnya servis selesai dalam slot waktu yang jelas)

- mengatur waktu yang tepat (contoh: off-peak atau saat demand pengiriman lebih rendah)

- membuat proses servis rapi dan konsisten (checklist jelas, histori servis tercatat, work order tidak simpang siur)

Kalau planned downtime tertata, kendaraan lebih jarang masuk fase darurat, dan jadwal operasional lebih mudah diprediksi.

Downtime Tidak Terencana (Unplanned Downtime)

Downtime tidak terencana muncul mendadak dan biasanya terjadi di momen yang paling mengganggu operasi. Contohnya:

- mogok/breakdown di jalan

- ban pecah, overheating, masalah kelistrikan

- kecelakaan atau insiden lalu lintas

- kendaraan tertahan karena dokumen bermasalah saat pemeriksaan

Jenis downtime ini paling merusak karena efeknya berantai. Dampaknya sering mencakup:

- jadwal pengiriman kacau (reschedule rute, ganti unit, ganti driver)

- SLA terganggu (potensi penalti, komplain, dan prioritas klien berubah)

- reputasi turun (ketepatan waktu jadi dipertanyakan, trust sulit balik cepat)

Analisis Biaya Tersembunyi di Balik Waktu Henti

Banyak bisnis menganggap biaya downtime hanya sebatas tagihan bengkel. Padahal, biaya perbaikan fisik sering cuma “bagian yang kelihatan”. Dampak terbesar biasanya muncul dari biaya operasional yang tetap berjalan, jadwal yang kacau, dan peluang pendapatan yang hilang.

Agar perhitungan lebih akurat, biaya downtime bisa dibagi menjadi tiga kelompok berikut.

1. Biaya Langsung (Direct Costs)

Biaya yang benar-benar dibayar untuk membuat kendaraan kembali jalan, seperti:

- suku cadang (ban, rem, filter, belt, komponen mesin)

- jasa mekanik (internal atau bengkel eksternal)

- derek/towing saat kendaraan mogok

- sewa kendaraan pengganti bila pengiriman harus tetap lanjut

Biaya ini bisa membengkak kalau stok spare part tidak siap atau perusahaan terlalu sering memakai layanan darurat yang tarifnya lebih tinggi.

2. Biaya Tidak Langsung (Indirect Costs)

Biaya yang jarang masuk hitungan awal, tapi efeknya sering lebih besar:

- tenaga kerja tidak produktif: pengemudi tetap digaji meski menunggu unit selesai diperbaiki

- biaya administrasi & koordinasi: waktu manajer habis untuk reschedule rute, komunikasi klien, dan urus dokumen bengkel

- depresiasi lebih cepat: kendaraan yang perawatannya tidak konsisten biasanya turun nilai jualnya lebih cepat

Intinya, downtime juga memakan jam kerja tim operasional.

3. Biaya Peluang dan Reputasi

Bagian ini paling sulit dihitung, tapi paling terasa dampaknya:

- kapasitas pengiriman turun, sehingga order tambahan bisa hilang

- SLA terganggu, potensi penalti dan komplain naik

- kepercayaan pelanggan menurun, yang bisa berujung kontrak tidak lanjut

Kalau pelanggan sudah pindah, biaya untuk mengganti pelanggan biasanya jauh lebih mahal daripada biaya mencegah downtime.

Faktor Utama Penyebab Tingginya Downtime Armada

Untuk mengatasi masalah, kita harus memahami akarnya. Tingginya frekuensi waktu henti armada jarang disebabkan oleh satu faktor tunggal. Berikut adalah faktor-faktor dominan yang berkontribusi terhadap masalah ini:

- Usia Kendaraan: Semakin tua armada, semakin tinggi frekuensi kerusakan komponen. Manajemen siklus hidup aset yang buruk sering membuat perusahaan mempertahankan kendaraan melebihi masa ekonomisnya, yang justru memicu biaya perbaikan yang melebihi biaya peremajaan armada.

- Perilaku Pengemudi (Driver Behavior): Cara kendaraan dikemudikan berpengaruh langsung terhadap kesehatan mesin. Kebiasaan seperti pengereman mendadak (harsh braking), akselerasi agresif, dan membiarkan mesin menyala saat berhenti (idling) mempercepat keausan komponen vital seperti kampas rem, transmisi, dan mesin.

- Manajemen Suku Cadang yang Buruk: Waktu henti sering kali memanjang bukan karena perbaikannya yang sulit, melainkan karena menunggu suku cadang yang tidak tersedia. Ketidakmampuan memprediksi kebutuhan spare part menyebabkan waktu tunggu (lead time) yang tidak perlu.

- Pengabaian Perawatan Kecil: Mengabaikan tanda-tanda awal kerusakan, seperti bunyi aneh pada mesin atau lampu indikator yang menyala, sering kali berujung pada kerusakan katastropik. Budaya “jalan terus sampai mogok” masih banyak dianut oleh operasional tradisional.

Strategi Preventif untuk Mengurangi Downtime Armada

Mengurangi waktu henti armada bukanlah pekerjaan satu malam, melainkan hasil dari penerapan Strategi Preventif yang konsisten dan disiplin.

1. Penerapan Jadwal Pemeliharaan Berbasis Data

Jadwal servis sebaiknya tidak bergantung pada feeling atau kalender manual saja. Praktik yang lebih aman adalah memakai kombinasi:

- berbasis waktu (misal tiap 3 bulan), dan

- berbasis pemakaian (misal tiap 5.000 km atau 200 jam mesin)

Agar jadwal ini akurat, catat histori per kendaraan: tanggal servis, komponen yang diganti, gejala awal, dan biaya. Dari data itu, pola kerusakan lebih mudah terlihat.

Contoh: bila alternator pada tipe truk tertentu sering bermasalah di 50.000 km, pengecekan atau penggantian bisa dijadwalkan lebih awal (misalnya 45.000 km) untuk menekan risiko mogok mendadak di jalan.

Checklist implementasi cepat:

- tetapkan interval per jenis kendaraan (berbeda untuk truk jarak jauh vs last-mile)

- tentukan komponen “rawan” berdasarkan histori

- pastikan setiap servis punya catatan yang konsisten (bukan catatan bebas)

2. Inspeksi Harian Pengemudi (P2H)

Pengemudi adalah layer pencegahan paling awal. P2H yang sederhana tapi rutin biasanya lebih efektif daripada form panjang yang jarang diisi. Idealnya P2H dilakukan sebelum kendaraan berangkat, dengan fokus pada hal yang paling sering bikin gangguan operasi.

Poin minimum yang wajib dicek:

- ban (tekanan, kondisi fisik), roda, dan baut

- cairan: oli, air radiator, minyak rem

- lampu, klakson, wiper

- rem, indikator dashboard, suara/getaran tidak normal

- kebocoran di bawah kendaraan

Masalah kecil yang ketemu pagi hari (misalnya selang radiator bocor) sering bisa beres cepat. Kalau dibiarkan, risikonya berubah jadi overheat di jalan dan waktu perbaikan jadi jauh lebih lama.

3. Pelatihan Eco-Driving untuk Pengemudi

Pelatihan pengemudi tidak cuma soal hemat BBM. Tujuan utamanya: mengurangi keausan komponen lewat kebiasaan berkendara yang lebih halus.

Fokus materi yang paling berdampak ke downtime:

- menjaga RPM lebih stabil dan tidak agresif

- antisipasi pengereman (kurangi harsh braking)

- shifting lebih halus

- batasi idling yang tidak perlu

Kebiasaan ini biasanya menurunkan frekuensi komponen cepat habis (rem, ban, transmisi) dan menekan kunjungan bengkel yang sifatnya darurat.

Peran Teknologi dalam Meminimalkan Downtime Armada

Teknologi membantu memberi visibilitas real-time, mempercepat respons, dan membuat tindakan preventif lebih terukur.

1. Telematika dan IoT

Telematika mengirim data kendaraan ke sistem pusat secara real-time. Dengan sensor IoT, tim bisa memantau indikator penting seperti suhu mesin, tekanan oli, atau kode error.

Nilai praktisnya:

- ada peringatan dini sebelum kerusakan membesar

- kendaraan bisa ditarik untuk pemeriksaan saat masih “aman jalan”

- keputusan operasional lebih cepat (ganti unit/rute sebelum telat)

2. Otomatisasi Penjadwalan Servis

Sistem bisa mengirim pengingat otomatis saat kendaraan mendekati batas servis (km/jam/tanggal). Yang lebih rapi, sistem juga bisa:

- membuat work order otomatis

- menandai status kendaraan (siap jalan / jadwal servis / tidak layak jalan)

- mengecek stok spare part sebelum servis dilakukan

Hasilnya, risiko “lupa servis” turun dan aktivitas bengkel lebih terencana.

3. Predictive Maintenance (Analisis Prediktif)

Predictive maintenance memakai data kondisi + histori untuk memperkirakan risiko kerusakan komponen. Bedanya dengan preventif biasa:

- preventif: servis mengikuti interval yang relatif tetap

- prediktif: servis mengikuti kondisi aktual komponen dan tren datanya

Manfaat utamanya: perusahaan bisa melakukan perbaikan mendekati “waktu yang tepat” tanpa menunggu kerusakan terjadi, sehingga downtime tidak terencana turun dan pemakaian suku cadang lebih efisien.

Langkah Implementasi Teknis Mengatasi Downtime Armada

Mengubah manajemen armada dari reaktif menjadi proaktif memerlukan peta jalan yang jelas. Berikut adalah tahapan implementasi beserta Key Performance Indicators (KPI) yang harus dipantau.

Tahap 1: Audit Data dan Digitalisasi Aset

Langkah pertama adalah menghilangkan pencatatan manual berbasis kertas. Perusahaan harus memasukkan seluruh data kendaraan ke dalam sistem terpusat, termasuk riwayat servis, usia kendaraan, dan tipe komponen.

- Aktivitas: Inventarisasi seluruh unit, pencatatan nomor rangka, dan digitalisasi logbook servis manual.

- Metrik Keberhasilan: 100% kelengkapan profil digital untuk setiap aset armada.

Tahap 2: Standardisasi Jadwal Preventif

Menetapkan pemicu otomatis untuk pemeliharaan. Jangan mengandalkan ingatan pengemudi atau manajer bengkel. Sistem ERP harus dikonfigurasi untuk mengirim notifikasi otomatis kepada tim pengadaan dan mekanik.

- Aktivitas: Mengatur threshold servis berdasarkan kilometer (misal: setiap 10.000 km) atau waktu (setiap 3 bulan).

- KPI Utama – Schedule Compliance: Persentase pemeliharaan preventif yang diselesaikan tepat waktu sesuai jadwal. Target ideal adalah di atas 90%.

Tahap 3: Analisis Kinerja Bengkel dan Aset

Setelah sistem berjalan, fokus beralih ke efisiensi perbaikan. Seberapa cepat kendaraan kembali ke jalan setelah masuk bengkel?

- KPI Utama – MTTR (Mean Time To Repair): Rata-rata waktu yang dibutuhkan untuk memperbaiki kendaraan dari saat kerusakan dilaporkan hingga siap beroperasi kembali. Semakin rendah angka ini, semakin efisien tim mekanik Anda.

- KPI Utama – MTBF (Mean Time Between Failures): Rata-rata waktu operasional kendaraan antara satu kerusakan dengan kerusakan berikutnya. Peningkatan MTBF menandakan kualitas suku cadang dan kualitas servis yang baik.

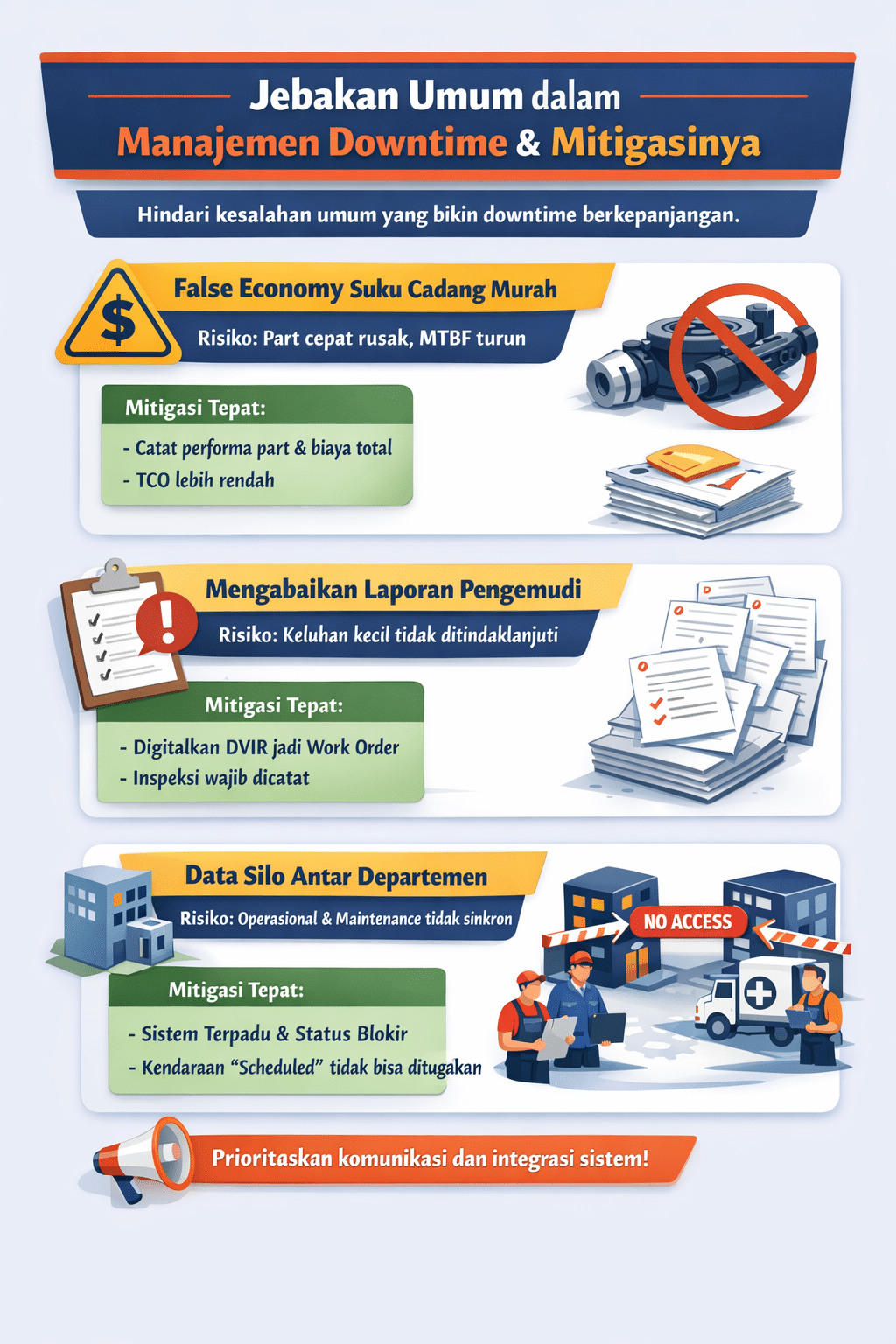

Jebakan Umum dalam Manajemen Downtime Armada dan Mitigasinya

Bahkan dengan sistem ERP yang canggih, kegagalan strategi sering terjadi karena faktor manusia dan kebijakan yang salah kaprah. Mengidentifikasi jebakan ini sejak dini dapat menyelamatkan perusahaan dari investasi yang sia-sia.

1. Jebakan “False Economy” pada Suku Cadang

Mengejar harga termurah sering terlihat hemat di awal, tapi efeknya bisa mahal di belakang. Suku cadang aftermarket termasuk ke dalam strategi penetapan harga pasar yang kualitasnya tidak stabil atau ban vulkanisir kelas rendah cenderung:

- lebih cepat aus/retak

- meningkatkan frekuensi perbaikan

- membuat MTBF turun (kendaraan lebih sering masuk bengkel)

Mitigasi (yang benar-benar bisa dijalankan):

- catat performa suku cadang per merek/tipe (umur pakai, frekuensi rusak, biaya total)

- bandingkan dengan pendekatan TCO, bukan harga beli

- tetapkan “approved list” untuk komponen kritikal (rem, ban, komponen mesin utama)

Kalau data menunjukkan merek A lebih murah tapi rusak 2x lebih cepat daripada merek B, keputusan pembelian sebaiknya ikut data karena downtime yang berulang biasanya jauh lebih mahal daripada selisih harga part.

2. Mengabaikan Laporan Pengemudi (DVIR)

Pengemudi sering jadi orang pertama yang melihat gejala awal: rem berdecit, getaran mesin, indikator menyala. Masalahnya, laporan DVIR/P2H kadang cuma jadi formalitas:

- form ditumpuk

- tindak lanjut lambat

- perbaikan dilakukan setelah unit benar-benar bermasalah

Mitigasi: buat DVIR punya “jalur aksi”, bukan sekadar laporan

- digitalkan DVIR lewat form/app (minimal Google Form pun bisa)

- setiap laporan otomatis jadi work order/tiket

- pasang aturan: tiket tidak boleh ditutup tanpa catatan pemeriksaan atau bukti perbaikan

- tandai kategori prioritas (contoh: rem/kemudi/suhu mesin = prioritas tinggi)

3. Data Silo Antara Departemen

Ini masalah klasik: operasional mengejar target pengiriman, maintenance ngejar jadwal servis. Saat koordinasi lemah, kendaraan yang sudah waktunya servis tetap dipaksa jalan. Risikonya:

- kerusakan membesar di jalan

- downtime lebih lama

- biaya darurat naik

Mitigasi: integrasi status kendaraan ke sistem penugasan

- status kendaraan harus jelas: Ready / Scheduled Service / In Repair / Not Fit

- sistem penjadwalan rute wajib memblokir unit dengan status:

- “Scheduled Service”

- “In Repair”

- “Not Fit”

- buat aturan eskalasi kalau operasional butuh override (misal harus ada persetujuan PIC maintenance)

Dengan begitu, keputusan operasional tidak melawan kondisi teknis kendaraan, dan kedua tim punya “satu sumber data” yang sama.

Kesimpulan

Downtime armada tidak hanya berkaitan dengan kerusakan kendaraan, tetapi juga mencerminkan kerapian pengelolaan operasional. Ketika downtime diklasifikasikan dengan jelas (terencana dan tidak terencana), perusahaan dapat menetapkan prioritas perbaikan dan pengendalian biaya secara lebih akurat.

Pengurangan downtime umumnya bergantung pada disiplin preventif, seperti jadwal pemeliharaan berbasis data, inspeksi harian pengemudi, serta kesiapan suku cadang. Pemanfaatan teknologi dapat memperkuat kontrol dan respons, terutama jika didukung proses yang tertata.

Agar hasilnya terukur, perusahaan perlu memantau KPI seperti Availability Rate, MTBF, dan MTTR secara berkala, serta menghindari praktik yang memicu downtime berulang, seperti pemilihan suku cadang yang tidak tepat, laporan inspeksi yang tidak ditindaklanjuti, dan kurangnya koordinasi antar departemen.

Frequently Asked Question

Downtime terencana adalah waktu henti yang dijadwalkan untuk pemeliharaan rutin guna mencegah kerusakan, sedangkan downtime tidak terencana adalah kejadian mendadak akibat kerusakan atau insiden yang mengganggu operasional.

Availability Rate dihitung dengan rumus: (Total Waktu Tersedia - Waktu Downtime) dibagi Total Waktu Tersedia, lalu dikalikan 100%.

Perilaku agresif seperti pengereman mendadak dan akselerasi kasar mempercepat keausan komponen vital seperti rem dan mesin, yang meningkatkan frekuensi kerusakan dan waktu henti.

Predictive Maintenance adalah strategi perawatan yang menggunakan data real-time dan analitik untuk memprediksi kapan komponen akan rusak, sehingga perbaikan dapat dilakukan tepat sebelum kerusakan terjadi.

Selain biaya perbaikan langsung, dampak finansial terbesar seringkali berasal dari biaya tidak langsung seperti hilangnya pendapatan operasional, gaji pengemudi yang tidak produktif, dan potensi hilangnya klien akibat keterlambatan.