Lonjakan pesanan dan tuntutan pengiriman cepat menjadi tantangan utama dalam manajemen gudang modern. Di sinilah peran wave planning sangat penting untuk menyinkronkan seluruh aktivitas gudang, mulai dari pengambilan hingga pengiriman barang, agar berjalan efisien dan terukur.

Sebagai solusinya, Warehouse Management System hadir untuk membantu perusahaan mengimplementasikan wave planning secara otomatis. Sistem ini mampu mengelompokkan pesanan, mengoptimalkan rute pengambilan, serta mengalokasikan tenaga kerja secara cerdas untuk meningkatkan efisiensi dan produktivitas gudang.

Dalam artikel ini, Anda akan mempelajari pengertian, cara kerja, manfaat, hingga panduan implementasi wave planning. Baca selengkapnya dan temukan bagaimana sistem manajemen gudang dapat menjadi kunci transformasi operasional bisnis Anda!

Key Takeaways

|

Daftar Isi:

Apa Itu Wave Planning dalam Manajemen Gudang?

Wave planning adalah sebuah metode strategis dalam manajemen gudang yang berfungsi untuk mengelompokkan beberapa pesanan menjadi satu unit kerja kolektif yang disebut ‘gelombang’ atau wave. Gelombang ini dijadwalkan untuk diproses bersama dalam rentang waktu tertentu, memungkinkan sinkronisasi aktivitas seperti picking, packing, dan pengiriman secara simultan untuk memaksimalkan efisiensi dan throughput.

Wave planning dapat diibaratkan seperti seorang konduktor orkestra di dalam gudang Anda. Alih-alih membiarkan setiap musisi (staf gudang) memainkan bagiannya secara individual dan terpisah, konduktor mengelompokkan mereka untuk memainkan simfoni yang harmonis sesuai jadwal. Dalam konteks gudang, metode ini menghentikan pendekatan ‘satu pesanan, satu proses’ yang sering kali tidak efisien dan menyebabkan kemacetan. Sebaliknya, pesanan dikumpulkan berdasarkan kriteria tertentu, seperti prioritas pengiriman, rute kurir, jenis produk, atau lokasi picking, lalu dilepaskan secara terjadwal untuk dieksekusi serentak oleh tim.

Pendekatan ini secara fundamental mengubah alur kerja dari reaktif menjadi proaktif, di mana manajer gudang dapat merencanakan, menjadwalkan, dan mengalokasikan sumber daya dengan jauh lebih efektif. Dengan menyatukan berbagai pesanan ke dalam satu gelombang kerja yang terstruktur, perusahaan dapat mengoordinasikan pergerakan staf dan peralatan secara lebih sinkron. Hasilnya adalah alur kerja yang lebih lancar, pengurangan waktu henti, dan peningkatan signifikan dalam jumlah pesanan yang dapat diproses dalam satu hari kerja, yang pada akhirnya berdampak langsung pada produktivitas dan profitabilitas bisnis.

Mengapa Wave Planning Penting untuk Efisiensi Operasional?

Wave planning sangat penting karena metode ini secara langsung mengatasi masalah inefisiensi terbesar di gudang. Berikut adalah beberapa manfaat utama yang menjadikannya sangat penting bagi operasional bisnis modern:

1. Meningkatkan throughput dan produktivitas

Dengan mengelompokkan pesanan dan mengoordinasikan aktivitas, wave planning memungkinkan lebih banyak pesanan diproses dalam waktu yang lebih singkat. Staf dapat melakukan picking untuk beberapa pesanan sekaligus dalam satu perjalanan (batch picking), mengurangi waktu tempuh yang tidak perlu di dalam gudang.

Menurut laporan dari GEODIS, pendekatan ini secara drastis mengurangi pergerakan yang sia-sia, yang merupakan salah satu pemborosan terbesar di gudang.Peningkatan throughput ini secara langsung meningkatkan kapasitas operasional tanpa perlu menambah jumlah staf secara drastis, sehingga produktivitas per jam kerja meningkat secara signifikan.

2. Mengurangi waktu siklus pesanan (order cycle time)

Sinkronisasi antara proses picking, packing, dan pengiriman memastikan tidak ada waktu tunggu yang lama antar tahapan. Barang yang sudah diambil segera diproses untuk pengemasan dan disiapkan untuk jadwal pengiriman kurir yang sudah ditentukan.

Dengan memperpendek waktu dari pesanan diterima hingga dikirim, perusahaan dapat memenuhi Service Level Agreement (SLA) dengan lebih konsisten. Hal ini pada akhirnya akan meningkatkan kepuasan dan loyalitas pelanggan yang menjadi faktor kunci keberhasilan bisnis jangka panjang.

3. Optimalisasi alokasi tenaga kerja

Wave planning memberikan gambaran yang jelas mengenai beban kerja yang akan datang dalam setiap gelombang, memungkinkan manajer untuk mengalokasikan jumlah staf yang tepat untuk setiap tugas. Hal ini mencegah situasi di mana beberapa area kerja terlalu padat sementara area lain kekurangan staf.

Dengan alokasi sumber daya yang lebih seimbang, perusahaan dapat menghindari biaya lembur yang tidak perlu dan memastikan bahwa setiap anggota tim bekerja pada tingkat produktivitas yang optimal, menjaga moral tim tetap tinggi dan mengurangi tingkat kelelahan.

4. Meminimalkan kemacetan di area kerja

Salah satu masalah umum di gudang sibuk adalah kemacetan di lorong picking atau stasiun packing. Dengan melepaskan pekerjaan secara terkontrol dalam gelombang, wave planning membantu mengatur arus pergerakan staf dan peralatan seperti forklift atau hand pallet.

Alur kerja yang lebih teratur ini mengurangi tabrakan, antrean, dan waktu henti. Hasilnya adalah lingkungan kerja yang tidak hanya lebih efisien tetapi juga lebih aman bagi seluruh karyawan yang beroperasi di dalamnya.

Komponen Utama dan Cara Kerja Wave Planning

1. Perencanaan dan pembuatan gelombang (Wave Creation)

Tahap awal ini adalah inti dari strategi wave planning, di mana sistem atau manajer gudang mengelompokkan pesanan yang masuk ke dalam gelombang-gelombang logis. Proses ini dilakukan berdasarkan serangkaian aturan atau parameter yang telah ditentukan sebelumnya.

Kriteria pengelompokan bisa sangat beragam, seperti jadwal keberangkatan truk, rute pengiriman, jenis layanan kurir (reguler atau ekspres), tipe produk (misalnya, barang beku atau barang pecah belah), atau bahkan prioritas pelanggan VIP. Tujuannya adalah menciptakan unit kerja yang sehomogen mungkin untuk memaksimalkan efisiensi proses selanjutnya.

2. Pelepasan gelombang (Wave Release)

Setelah gelombang dibuat dan dijadwalkan, tahap selanjutnya adalah melepaskannya ke lantai gudang untuk dieksekusi. Pelepasan ini bisa dilakukan secara otomatis oleh sistem pada waktu yang telah ditentukan atau secara manual oleh supervisor gudang.

Saat gelombang dilepaskan, sistem akan secara otomatis membuat daftar tugas (pick lists), mengalokasikannya kepada staf yang tersedia, dan mengarahkan mereka ke lokasi picking yang paling efisien. Sering kali, sistem akan merancang rute yang sudah dioptimalkan untuk meminimalkan jarak tempuh dan waktu perjalanan di dalam gudang.

3. Proses eksekusi (Picking dan Packing)

Pada tahap ini, staf gudang mulai melaksanakan tugas yang telah dialokasikan, yaitu mengambil barang dari rak penyimpanan (picking) sesuai dengan pick list. Berkat pengelompokan dalam gelombang, proses ini sering kali dilakukan dengan metode batch picking (mengambil item untuk beberapa pesanan sekaligus) atau zone picking (staf ditugaskan pada zona tertentu) untuk efisiensi maksimal.

Setelah semua barang untuk satu gelombang terkumpul, barang-barang tersebut kemudian dibawa ke stasiun packing untuk diverifikasi, dikemas, dan diberi label pengiriman secara serentak.

4. Penyelesaian dan pengiriman (Staging dan Shipping)

Tahap terakhir adalah memindahkan paket-paket yang sudah siap dari stasiun packing ke area pementasan (staging area) sesuai dengan rute atau kurir pengirimannya. Karena semua pesanan dalam satu gelombang diselesaikan dalam rentang waktu yang sama, proses pemuatan ke truk menjadi lebih cepat dan terorganisir.

Hal ini memastikan bahwa truk dapat berangkat tepat waktu sesuai jadwal yang telah ditentukan, menyelesaikan siklus pemenuhan pesanan dengan efisien dan menutup alur kerja gelombang tersebut dengan sukses.

Panduan Implementasi Wave Planning Secara Bertahap

Berikut adalah panduan langkah demi langkah untuk membantu Anda dalam proses implementasi:

1. Analisis operasional gudang saat ini

Langkah pertama adalah melakukan audit menyeluruh terhadap proses pemenuhan pesanan Anda saat ini, mulai dari penerimaan pesanan hingga pengiriman. Identifikasi metrik-metrik kunci seperti rata-rata waktu siklus pesanan, produktivitas picker per jam, tingkat akurasi pesanan, dan area mana yang sering mengalami kemacetan atau penundaan.

Data ini akan menjadi baseline untuk mengukur keberhasilan implementasi dan membantu Anda memahami di mana letak masalah efisiensi yang paling mendesak. Gunakan data historis untuk menemukan pola permintaan dan beban kerja harian atau mingguan.

2. Menentukan parameter gelombang

Berdasarkan analisis operasional dan karakteristik bisnis Anda, tentukan kriteria yang paling logis untuk mengelompokkan pesanan. Apakah berdasarkan jadwal keberangkatan kurir? Berdasarkan kesamaan rute pengiriman? Atau mungkin berdasarkan jenis produk yang memerlukan penanganan khusus?

Pilihlah parameter yang paling relevan yang dapat memberikan dampak efisiensi terbesar. Mulailah dengan aturan yang sederhana sebelum beralih ke logika yang lebih kompleks untuk menghindari kerumitan di tahap awal.

3. Memilih jenis wave planning yang tepat

Terdapat dua jenis utama wave planning, yaitu statis dan dinamis, dan pilihan di antara keduanya bergantung pada volume dan variabilitas pesanan Anda. Wave planning statis menggunakan interval waktu yang tetap (misalnya, setiap dua jam), cocok untuk operasi dengan volume pesanan yang stabil dan dapat diprediksi.

Sebaliknya, wave planning dinamis lebih fleksibel, di mana gelombang dibuat berdasarkan pemicu tertentu seperti jumlah pesanan yang mencapai ambang batas atau truk pengiriman yang tiba. Ini lebih cocok untuk operasi dengan fluktuasi permintaan yang tinggi seperti pada bisnis e-commerce.

4. Pelatihan tim dan uji coba

Perubahan dalam alur kerja memerlukan komunikasi dan pelatihan yang jelas kepada seluruh tim gudang. Jelaskan mengapa perubahan ini dilakukan, apa manfaatnya, dan bagaimana peran mereka dalam sistem yang baru.

Lakukan sesi simulasi atau uji coba pada skala kecil terlebih dahulu, misalnya hanya untuk satu rute pengiriman atau satu jenis produk. Langkah ini penting untuk mengidentifikasi potensi masalah dan mendapatkan masukan dari tim sebelum menerapkan sistem ini di seluruh operasi gudang.

5. Evaluasi dan penyesuaian berkelanjutan

Setelah diluncurkan, pantau terus kinerja setiap gelombang menggunakan data dan metrik yang telah Anda tetapkan di awal. Apakah waktu siklus pesanan membaik? Apakah produktivitas meningkat? Analisis data ini secara rutin untuk menemukan area yang masih bisa dioptimalkan.

Jangan ragu untuk menyesuaikan parameter gelombang, seperti ukuran atau frekuensinya, berdasarkan hasil evaluasi untuk mencapai efisiensi yang lebih tinggi secara berkelanjutan. Proses ini adalah siklus perbaikan yang tidak pernah berakhir.

Optimasi Wave Planning dengan Bantuan Teknologi

Berikut adalah cara-cara utama bagaimana teknologi, khususnya WMS, dapat mengoptimalkan strategi wave planning Anda:

1. Otomatisasi pembuatan dan pelepasan gelombang

Dengan WMS, proses pembuatan gelombang yang kompleks dapat diotomatisasi sepenuhnya. Anda dapat mengatur aturan-aturan canggih, seperti menggabungkan pesanan berdasarkan lokasi picking yang berdekatan, berat total barang untuk memaksimalkan kapasitas troli, dan prioritas pengiriman, lalu biarkan sistem yang bekerja secara otomatis.

Sistem juga dapat menjadwalkan pelepasan gelombang secara otomatis, memastikan alur kerja yang konsisten tanpa memerlukan intervensi manual yang terus-menerus. Ini membebaskan waktu manajer untuk fokus pada tugas-tugas strategis lainnya.

2. Visibilitas real-time dan pelacakan progres

Teknologi memberikan manajer gudang visibilitas penuh terhadap status setiap gelombang dan setiap pesanan di dalamnya secara real-time. Melalui dasbor terpusat, Anda dapat melacak progres picking dan packing, mengidentifikasi pesanan yang tertinggal, dan mengetahui secara pasti kapan sebuah gelombang akan selesai.

Visibilitas ini, seperti yang ditekankan oleh laporan dari Inbound Logistics, memungkinkan Anda untuk proaktif dalam mengatasi masalah sebelum berkembang menjadi penundaan yang lebih besar dan mempengaruhi kepuasan pelanggan.

3. Pengambilan keputusan berbasis data

WMS mengumpulkan data dari setiap aktivitas di gudang, yang dapat diolah menjadi laporan analitik yang mendalam. Anda dapat menganalisis produktivitas setiap staf, efektivitas rute picking, dan waktu yang dibutuhkan untuk menyelesaikan setiap gelombang.

Informasi ini sangat berharga untuk mengidentifikasi tren, menemukan area untuk perbaikan, dan membuat keputusan strategis yang didukung oleh data, bukan hanya intuisi. Dengan analitik yang kuat, Anda bisa terus menyempurnakan strategi wave planning Anda.

4. Integrasi dengan sistem manajemen inventaris

Optimalisasi wave planning sangat bergantung pada akurasi data inventaris. WMS yang terintegrasi dengan software stok barang memastikan bahwa data stok selalu akurat dan up-to-date. Sistem secara otomatis mengalokasikan stok untuk pesanan dalam gelombang dan memperbarui jumlah inventaris secara real-time setelah proses picking selesai.

Integrasi ini sangat penting untuk mencegah situasi stockout atau alokasi barang yang sama untuk pesanan yang berbeda, yang dapat merusak reputasi perusahaan. Berbagai pilihan software stok barang dapat dievaluasi untuk menemukan yang paling sesuai dengan kebutuhan bisnis.

Tantangan Umum dalam Menerapkan Wave Planning dan Solusinya

Dengan memahami tantangan umum yang mungkin muncul, Anda dapat menavigasi proses perubahan dengan lebih baik dan memastikan bahwa adopsi wave planning memberikan dampak positif yang diharapkan. Berikut adalah beberapa tantangan yang paling sering dihadapi beserta solusi praktis untuk mengatasinya:

1. Resistensi perubahan dari tim

Staf gudang yang telah terbiasa dengan alur kerja lama mungkin merasa tidak nyaman atau menolak sistem baru yang terasa lebih kaku. Solusinya adalah melibatkan tim sejak awal proses perencanaan, komunikasikan dengan jelas ‘mengapa’ di balik perubahan ini, dan berikan pelatihan yang memadai.

Tunjukkan bagaimana sistem baru ini akan membuat pekerjaan mereka lebih mudah dan terorganisir. Dengarkan masukan mereka selama masa transisi untuk melakukan penyesuaian yang diperlukan dan membuat mereka merasa menjadi bagian dari solusi.

2. Kompleksitas dalam pengaturan parameter awal

Menentukan aturan dan parameter gelombang yang paling efektif bisa menjadi tantangan yang rumit di awal. Pengaturan yang terlalu ketat dapat mengurangi fleksibilitas, sementara pengaturan yang terlalu longgar tidak akan memberikan manfaat efisiensi. Solusinya adalah memulai dengan parameter yang sederhana, lalu gunakan data dari WMS untuk menganalisis kinerja setiap gelombang.

Lakukan pendekatan iteratif, di mana Anda secara bertahap menyesuaikan dan menyempurnakan aturan berdasarkan hasil analisis data untuk menemukan konfigurasi yang paling optimal bagi operasi Anda.

3. Keterbatasan infrastruktur dan tata letak gudang

Strategi wave planning bekerja paling baik di gudang yang terorganisir dengan tata letak yang efisien. Jika gudang Anda berantakan, dengan penempatan barang yang tidak logis, maka efektivitas rute picking yang dioptimalkan oleh sistem akan berkurang. Solusinya adalah melakukan perbaikan pada tata letak dan organisasi gudang sebagai bagian dari proyek implementasi.

Pertimbangkan untuk menerapkan sistem penempatan barang berdasarkan kecepatan pergerakannya (slotting) untuk memastikan barang yang paling sering dipesan berada di lokasi yang paling mudah dijangkau.

4. Menangani fluktuasi permintaan yang tidak terduga

Wave planning yang bersifat statis dapat mengalami kesulitan saat terjadi lonjakan pesanan yang tiba-tiba di luar jadwal gelombang yang telah ditentukan. Hal ini dapat menyebabkan penumpukan pesanan dan penundaan yang signifikan. Solusinya adalah dengan mengadopsi pendekatan wave planning yang lebih dinamis atau hibrida.

Manfaatkan fitur dalam WMS untuk membuat gelombang darurat (hot waves) yang dapat dilepaskan di luar jadwal reguler untuk menangani pesanan prioritas tinggi atau lonjakan permintaan yang tak terduga, sehingga menjaga fleksibilitas operasional.

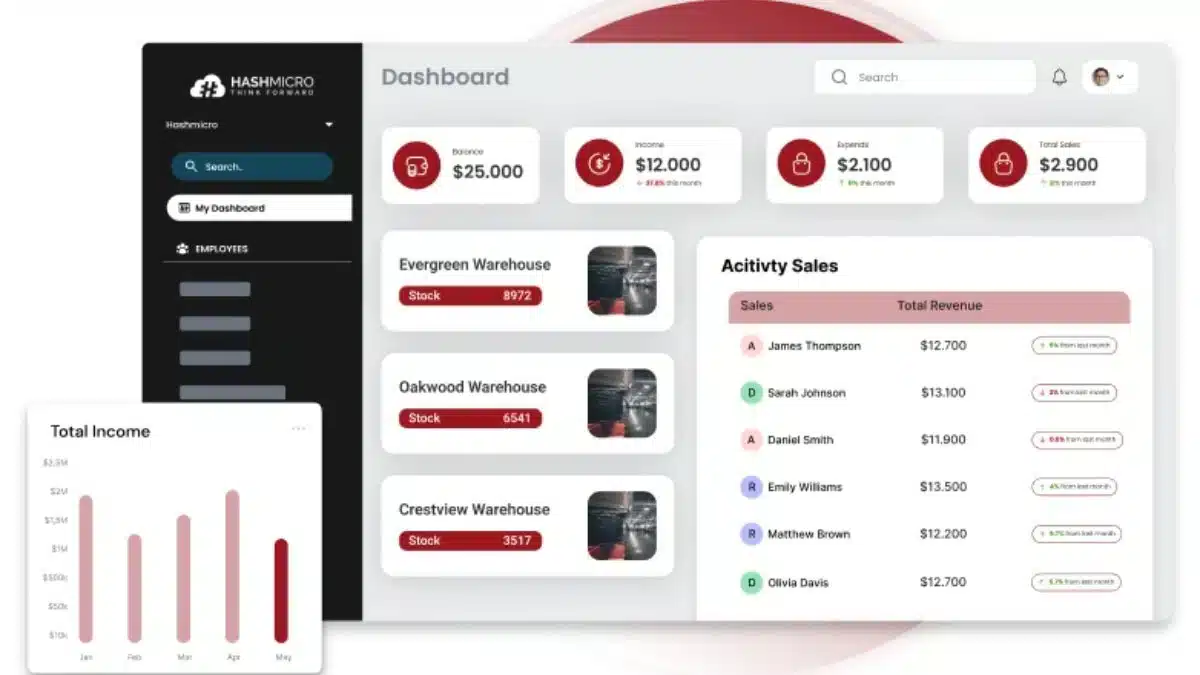

Optimalkan Efisiensi Gudang Anda dengan Sistem WMS HashMicro

Melalui modul WMS HashMicro, perusahaan dapat menerapkan strategi wave planning dengan lebih efektif. Sistem ini mengotomatiskan pembuatan gelombang, mengoptimalkan rute pengambilan barang, dan membagi tugas staf secara cerdas untuk memaksimalkan efisiensi operasional.

Fitur Sistem Manajemen Gudang (WMS) HashMicro:

- Wave picking management: Mengelompokkan pesanan ke dalam gelombang kerja yang efisien berdasarkan berbagai parameter untuk menyinkronkan proses picking, packing, dan pengiriman.

- Batch & cluster picking: Mendukung metode pengambilan barang untuk beberapa pesanan sekaligus, mengurangi waktu tempuh staf dan meningkatkan produktivitas secara signifikan.

- Real-time dashboard & reporting: Menyediakan dasbor interaktif untuk memantau progres setiap gelombang secara real-time dan menghasilkan laporan analitik untuk evaluasi kinerja.

- Optimized route planning: Secara otomatis menghitung dan menyarankan rute pengambilan barang yang paling efisien di dalam gudang untuk meminimalkan waktu dan jarak tempuh.

- Inventory management integration: Terintegrasi penuh dengan manajemen inventaris untuk memastikan akurasi data stok, otomatisasi alokasi barang, dan mencegah terjadinya stockout.

Dengan HashMicro, perusahaan Anda dapat meningkatkan efisiensi operasional, transparansi data, dan otomatisasi proses bisnis yang lebih baik. Untuk melihat bagaimana solusi kami dapat membantu bisnis Anda secara nyata, jangan ragu untuk mencoba demo gratisnya sekarang juga.

Kesimpulan

Wave planning bukan sekadar metode penjadwalan, melainkan strategi untuk menciptakan keteraturan dan efisiensi di gudang. Dengan mengelompokkan pesanan secara cerdas dan mengeksekusinya secara sinkron, sistem ini membantu meningkatkan produktivitas sekaligus mengurangi kesalahan dalam pemenuhan pesanan.

Untuk hasil maksimal, terapkan strategi ini melalui Software WMS HashMicro. Solusi ini mengotomatiskan proses wave planning hingga pembagian tugas staf secara real-time. Coba demo gratisnya sekarang dan rasakan sendiri bagaimana sistem ini dapat meningkatkan efisiensi serta kinerja gudang Anda.

Pertanyaan Seputar Wave Planning

-

Apa perbedaan utama antara wave planning dan batch picking?

Wave planning adalah strategi tingkat tinggi untuk mengoordinasikan seluruh alur kerja gudang dalam gelombang, sedangkan batch picking adalah metode eksekusi di mana staf mengambil item untuk beberapa pesanan sekaligus. Batch picking sering menjadi bagian dari strategi wave planning.

-

Apakah wave planning cocok untuk semua jenis gudang?

Wave planning paling efektif untuk gudang dengan volume pesanan menengah hingga tinggi, seperti pada e-commerce dan distribusi ritel. Untuk operasi volume sangat rendah, metode yang lebih sederhana mungkin sudah cukup.

-

Bagaimana cara mengukur keberhasilan implementasi wave planning?

Keberhasilan diukur dengan membandingkan KPI sebelum dan sesudah implementasi, seperti peningkatan throughput (pesanan per jam), penurunan waktu siklus pesanan, dan peningkatan akurasi pemenuhan pesanan.

-

Seberapa penting peran software WMS dalam wave planning?

Peran WMS sangat krusial untuk otomatisasi, optimalisasi, dan visibilitas real-time. Tanpa WMS, mengelola wave planning secara manual pada skala besar sangat tidak efisien dan rentan terhadap kesalahan.

-

Kapan waktu terbaik untuk beralih ke wave planning?

Waktu terbaik untuk beralih adalah saat Anda mengalami inefisiensi signifikan seperti kemacetan gudang, waktu pemenuhan pesanan yang lama, dan kesulitan menangani lonjakan pesanan. Jika metode saat ini menghambat pertumbuhan, inilah saatnya untuk mempertimbangkan wave planning.