Manajemen gudang pabrik baja memegang peranan yang sangat krusial, namun sering kali dihadapi dengan kompleksitas yang menantang. Dari mengelola bahan baku berukuran besar dengan harga fluktuatif hingga memastikan setiap pesanan proyek terpenuhi dengan akurasi tinggi.

Oleh karena itu, adopsi teknologi melalui software warehouse management pabrik baja menjadi langkah strategis untuk menjaga daya saing dan profitabilitas. Perusahaan juga bisa mengambil keputusan yang lebih berbasis pada data faktual dan real-time.

Implementasi software warehouse management yang terintegrasi menawarkan solusi komprehensif, mengubah operasional gudang dari pusat biaya yang reaktif menjadi aset strategis yang proaktif. Sehingga Anda dapat memiliki kontrol penuh dan visibilitas menyeluruh atas aktivitas gudang.

Key Takeaways

|

Daftar Isi:

Memahami Kompleksitas Manajemen Gudang di Pabrik Baja

Industri pabrik baja memiliki dinamika operasional yang sangat unik, terutama dalam hal manajemen gudang yang menjadi jantung dari seluruh rantai pasok. Berbeda dari gudang pada umumnya, gudang pabrik baja harus menangani material dengan karakteristik fisik yang menantang, permintaan yang fluktuatif berbasis proyek, serta kebutuhan koordinasi yang presisi antara stok bahan baku dan jadwal produksi. Kesalahan kecil dalam pengelolaan inventaris dapat menyebabkan efek domino yang signifikan, mulai dari terhambatnya produksi, pembengkakan biaya operasional, hingga menurunnya kepuasan pelanggan akibat keterlambatan pengiriman.

Tantangan ini tidak bisa lagi diatasi dengan metode manual atau spreadsheet yang rentan terhadap human error dan tidak mampu memberikan visibilitas data secara real-time. Kompleksitas ini menuntut adanya sebuah sistem terpusat yang mampu mengorkestrasi setiap pergerakan barang, mulai dari penerimaan bahan baku seperti gulungan baja (coil) hingga pengiriman produk jadi seperti rangka atap. Untuk memahami lebih dalam, mari kita bedah satu per satu tantangan spesifik yang sering dihadapi oleh para manajer dan pemilik pabrik baja dalam operasional gudang mereka sehari-hari.

1. Volatilitas harga dan manajemen stok bahan baku

Harga bahan baku baja seperti galvalume dan zincalume sangat fluktuatif, dipengaruhi oleh kondisi pasar global yang berubah dengan cepat, seperti yang dilaporkan oleh berbagai analis industri. Tanpa sistem yang mampu memberikan data stok akurat dan prediksi permintaan yang andal, perusahaan berisiko melakukan pembelian pada waktu yang tidak tepat, yang dapat menggerus margin keuntungan secara signifikan. Selain itu, pengelolaan stok bahan baku yang tidak efisien dapat menyebabkan penumpukan modal kerja pada inventaris yang bergerak lambat atau sebaliknya, kekurangan stok yang krusial saat permintaan sedang tinggi.

2. Pelacakan material berukuran besar dan berat

Bahan baku dan produk jadi baja memiliki dimensi yang besar, berat, dan seringkali tidak seragam, membuatnya sulit untuk dilacak secara manual. Proses identifikasi gulungan baja (coil) dengan spesifikasi ketebalan dan lapisan yang berbeda, serta pelacakan rangka atap atau reng yang sudah jadi, memerlukan sistem pelacakan yang presisi. Kesalahan dalam identifikasi atau penempatan barang dapat memperlambat proses produksi dan pengiriman, serta meningkatkan risiko kesalahan pengiriman produk ke pelanggan, yang pada akhirnya merusak reputasi perusahaan.

3. Pengelolaan sisa produksi (scrap metal)

Proses produksi baja, seperti pemotongan dan pembentukan, secara inheren menghasilkan material sisa atau scrap metal dalam jumlah yang signifikan. Pengelolaan scrap ini bukan hanya tentang pembuangan, tetapi juga merupakan potensi pendapatan tambahan jika dikelola dengan baik melalui proses daur ulang atau penjualan kembali. Tanpa sistem yang terintegrasi, pelacakan volume, berat, dan nilai dari scrap metal menjadi sangat sulit, menyebabkan hilangnya potensi pendapatan dan pengelolaan limbah yang tidak efisien.

4. Risiko kerusakan produk saat penyimpanan

Material baja rentan terhadap kerusakan fisik seperti penyok, goresan, atau bahkan korosi jika tidak disimpan dengan benar. Penumpukan yang tidak sesuai, penempatan di area yang lembab, atau penanganan yang kasar dapat menurunkan kualitas produk secara drastis, yang pada akhirnya menjadi kerugian bagi perusahaan. Oleh karena itu, sistem manajemen gudang harus mampu menerapkan strategi penempatan (putaway) yang optimal untuk meminimalkan risiko kerusakan selama proses penyimpanan dan pemindahan barang.

5. Koordinasi antara gudang dan lini produksi

Sinkronisasi antara ketersediaan bahan baku di gudang dan kebutuhan di lini produksi adalah kunci untuk menjaga kelancaran operasional. Keterlambatan dalam penyediaan material dapat menyebabkan downtime pada mesin produksi yang sangat mahal, sementara pengiriman material yang terlalu cepat dapat menyebabkan penumpukan di area produksi yang terbatas. Menurut sebuah laporan oleh McKinsey, koordinasi rantai pasok yang mulus memerlukan visibilitas data inventaris secara real-time yang dapat diakses oleh manajer gudang maupun manajer produksi.

6. Pemenuhan pesanan berbasis proyek yang dinamis

Permintaan produk baja seringkali bersifat B2B (Business-to-Business) dan berbasis proyek konstruksi dengan jadwal yang ketat dan spesifikasi yang sangat beragam. Setiap pesanan bisa memiliki puluhan hingga ratusan item berbeda dengan ukuran dan jumlah yang spesifik, menuntut proses picking dan packing yang sangat akurat. Kesalahan dalam pemenuhan pesanan tidak hanya menyebabkan kerugian finansial akibat retur barang, tetapi juga dapat merusak reputasi perusahaan di mata kontraktor atau pengembang.

7. Keterbatasan visibilitas stok secara real-time

Mengandalkan pencatatan manual atau pembaruan data secara berkala menciptakan jeda informasi yang berbahaya antara kondisi fisik di gudang dan data yang tersedia bagi tim penjualan atau manajemen. Tim penjualan bisa saja menjual produk yang ternyata stoknya tidak mencukupi, atau sebaliknya, menolak pesanan karena mengira stok habis padahal barang baru saja masuk. Keterbatasan visibilitas ini menghambat pengambilan keputusan yang cepat dan akurat, serta mengurangi kemampuan perusahaan untuk merespons permintaan pasar secara lincah.

Peran Vital Software Warehouse Management untuk Pabrik Baja

Menghadapi serangkaian tantangan yang kompleks, pabrik baja tidak bisa lagi bergantung pada metode konvensional untuk mengelola aset paling vital mereka, yaitu inventaris. Di sinilah peran software warehouse management (WMS) menjadi sangat krusial, bertindak sebagai sistem saraf pusat yang mengendalikan setiap aspek operasional gudang. Sistem WMS modern dirancang khusus untuk mentransformasi gudang dari sekadar pusat biaya menjadi pusat efisiensi yang strategis, memberikan visibilitas dan kontrol penuh atas setiap item yang masuk, disimpan, dan keluar dari fasilitas Anda.

Implementasi WMS bukan lagi sekadar pilihan, melainkan sebuah keharusan strategis untuk bertahan dan berkembang di tengah persaingan industri yang ketat. Dengan mengotomatiskan proses yang sebelumnya memakan waktu dan rentan kesalahan, seperti pencatatan stok, pelacakan lokasi, dan pembuatan laporan, perusahaan dapat mengalihkan sumber daya manusianya ke aktivitas yang lebih bernilai tambah. Lebih dari itu, data real-time yang dihasilkan oleh sistem WMS menjadi fondasi bagi pengambilan keputusan yang lebih cerdas, mulai dari perencanaan pembelian bahan baku yang lebih optimal hingga strategi pemenuhan pesanan yang lebih cepat dan akurat.

Fitur Wajib Software Warehouse Management untuk Industri Baja

Untuk dapat menjawab tantangan spesifik di industri baja, sebuah software warehouse management harus dilengkapi dengan serangkaian fitur yang dirancang khusus untuk menangani kompleksitas material dan alur kerja yang unik. Memilih sistem hanya berdasarkan fitur umum tidak akan memberikan hasil yang optimal, karena kebutuhan pabrik baja jauh lebih spesifik dibandingkan industri lainnya. Fitur-fitur ini harus mampu bekerja secara sinergis untuk menciptakan ekosistem gudang yang efisien, akurat, dan terintegrasi penuh dengan operasional bisnis lainnya.

Dari pelacakan setiap gulungan baja hingga analisis data untuk pengambilan keputusan strategis, setiap modul dalam sistem WMS harus memberikan solusi nyata atas permasalahan yang ada. Kemampuan sistem untuk beradaptasi dengan alur kerja yang sudah ada dan terintegrasi dengan sistem lain seperti ERP dan produksi juga menjadi faktor penentu keberhasilan implementasi. Berikut adalah fitur-fitur wajib yang harus menjadi prioritas utama Anda saat mengevaluasi dan memilih software warehouse management untuk pabrik baja Anda.

1. Manajemen inventaris dan pelacakan serial/lot number

Fitur ini adalah fondasi dari setiap WMS yang andal, memungkinkan Anda untuk melacak setiap item secara individual dari saat diterima hingga dikirim. Untuk pabrik baja, ini berarti kemampuan untuk memberikan nomor seri atau lot number unik pada setiap gulungan baja (coil), memungkinkan pelacakan spesifikasi teknis seperti ketebalan, grade, dan tanggal penerimaan. Dengan demikian, tim produksi dapat memastikan mereka menggunakan material yang tepat sesuai dengan pesanan kerja, meminimalkan risiko kesalahan produksi dan pemborosan.

2. Sistem manajemen lokasi dan putaway strategy

Mengingat ukuran dan berat material baja, penempatan barang yang efisien adalah kunci untuk mengoptimalkan ruang gudang dan mempercepat proses kerja. Fitur ini memungkinkan sistem untuk secara cerdas merekomendasikan lokasi penyimpanan terbaik (putaway) untuk setiap item yang baru datang, berdasarkan kriteria seperti dimensi, berat, dan frekuensi pengambilan. Dengan strategi penempatan yang terarah, Anda dapat mengurangi waktu pencarian barang, meminimalkan pergerakan forklift yang tidak perlu, dan mengurangi risiko kerusakan produk akibat penumpukan yang salah.

3. Modul stock forecasting dan reordering rules

Untuk mengatasi volatilitas harga bahan baku, kemampuan untuk memprediksi kebutuhan di masa depan menjadi sangat penting. Modul forecasting menganalisis data penjualan historis dan tren pasar untuk memberikan perkiraan permintaan yang akurat, membantu Anda merencanakan pembelian bahan baku pada waktu yang paling menguntungkan. Fitur ini juga memungkinkan Anda untuk mengatur reordering rules atau titik pemesanan ulang otomatis, memastikan stok tidak pernah berada di bawah level aman tanpa harus melakukan pengecekan manual secara terus-menerus.

4. Integrasi barcode/QR code untuk pelacakan akurat

Otomatisasi entri data melalui pemindaian barcode atau QR code secara drastis mengurangi human error dan mempercepat setiap proses di gudang. Mulai dari penerimaan barang, pemindahan internal, proses picking, hingga pengiriman, setiap pergerakan dapat dicatat secara instan hanya dengan satu kali pemindaian menggunakan perangkat seluler. Hal ini tidak hanya memastikan akurasi data inventaris hingga 99%, tetapi juga memberikan visibilitas real-time atas lokasi dan status setiap item di seluruh gudang.

5. Fitur manajemen scrap dan material sisa

Fitur yang sering diabaikan namun sangat krusial ini memungkinkan Anda untuk melacak dan mengelola scrap metal sebagai bagian dari inventaris. Sistem dapat mencatat berat dan jenis material sisa yang dihasilkan dari setiap perintah kerja produksi, memberikan data yang akurat untuk keperluan akuntansi dan penjualan kembali. Dengan visibilitas penuh atas aset ini, Anda dapat mengoptimalkan proses daur ulang dan memastikan tidak ada potensi pendapatan yang terbuang sia-sia.

6. Pelaporan dan analisis data real-time

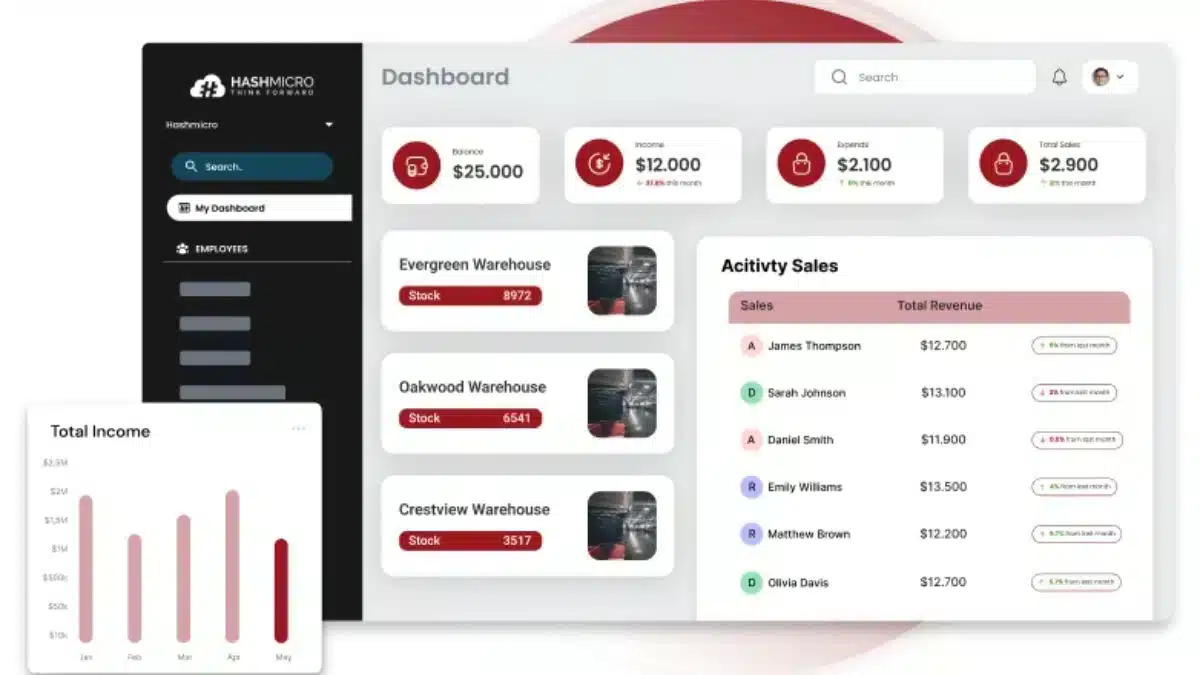

Kemampuan untuk mengakses laporan yang komprehensif dan mudah dipahami adalah kunci untuk pengambilan keputusan strategis. Sistem WMS harus menyediakan dasbor analitik yang menyajikan metrik-metrik penting seperti tingkat perputaran stok, akurasi inventaris, waktu siklus pesanan, dan produktivitas staf gudang. Laporan ini membantu manajemen mengidentifikasi inefisiensi, memantau kinerja operasional, dan membuat keputusan berbasis data untuk perbaikan berkelanjutan.

7. Integrasi dengan sistem ERP dan produksi

Gudang tidak beroperasi dalam ruang hampa, sehingga WMS harus mampu berkomunikasi secara lancar dengan sistem lain yang digunakan perusahaan. Integrasi yang mulus dengan software ERP memastikan bahwa data keuangan dan inventaris selalu sinkron, sementara integrasi dengan sistem manajemen produksi memungkinkan penjadwalan produksi yang lebih akurat berdasarkan ketersediaan bahan baku. Kemampuan integrasi ini menciptakan aliran informasi yang terpadu di seluruh organisasi, menghilangkan silo data dan meningkatkan efisiensi secara keseluruhan.

Manfaat Implementasi Sistem WMS di Pabrik Baja

Mengadopsi software warehouse management yang tepat bukan hanya sekadar investasi teknologi, tetapi merupakan langkah transformatif yang memberikan dampak positif signifikan pada berbagai aspek bisnis. Manfaat yang dirasakan tidak hanya terbatas pada peningkatan efisiensi di lantai gudang, tetapi juga meluas hingga ke peningkatan profitabilitas, kepuasan pelanggan, dan daya saing perusahaan di pasar. Dengan data yang akurat dan proses yang terotomatisasi, manajemen dapat membuat keputusan yang lebih strategis dan proaktif, bukan lagi reaktif terhadap masalah yang muncul.

Dari penghematan biaya operasional hingga peningkatan akurasi pemenuhan pesanan, setiap manfaat yang dihasilkan oleh sistem WMS secara langsung berkontribusi pada kesehatan finansial dan reputasi perusahaan. Investasi ini dengan cepat akan menunjukkan return on investment (ROI) yang nyata melalui pengurangan pemborosan, optimalisasi sumber daya, dan peningkatan produktivitas. Pada akhirnya, implementasi WMS memungkinkan pabrik baja untuk beroperasi dengan lebih ramping, cerdas, dan lincah dalam menghadapi dinamika pasar yang terus berubah.

Kriteria Memilih Software Warehouse Management Terbaik untuk Pabrik Anda

Setelah memahami pentingnya dan fitur-fitur wajib dari sebuah WMS, langkah selanjutnya adalah proses seleksi yang cermat untuk menemukan solusi yang paling sesuai dengan kebutuhan unik pabrik Anda. Pasar saat ini menawarkan berbagai pilihan software, mulai dari solusi standalone hingga modul yang terintegrasi dalam sistem ERP yang lebih besar. Keputusan yang salah dalam tahap ini tidak hanya akan menyebabkan kerugian finansial, tetapi juga dapat mengganggu operasional bisnis dan menimbulkan frustrasi di kalangan tim.

Oleh karena itu, evaluasi calon penyedia WMS harus didasarkan pada serangkaian kriteria objektif yang melampaui sekadar daftar fitur dan harga. Anda perlu mempertimbangkan kemampuan adaptasi software terhadap alur kerja spesifik Anda, potensinya untuk tumbuh bersama bisnis Anda, serta kualitas dukungan yang ditawarkan oleh vendor. Berikut adalah beberapa kriteria kunci yang harus menjadi panduan Anda dalam memilih mitra teknologi yang tepat untuk transformasi manajemen gudang Anda.

1. Kemampuan kustomisasi sesuai alur kerja pabrik

Setiap pabrik memiliki alur kerja dan proses bisnis yang unik, sehingga software yang kaku dan tidak dapat diubah akan lebih banyak menimbulkan masalah daripada solusi. Pilihlah penyedia WMS yang menawarkan fleksibilitas dan kemampuan kustomisasi tinggi, yang memungkinkan sistem untuk disesuaikan dengan terminologi, tahapan proses, dan aturan bisnis yang sudah berjalan di perusahaan Anda. Kemampuan ini memastikan proses adopsi yang lebih lancar dan tingkat penerimaan pengguna yang lebih tinggi.

2. Skalabilitas untuk mendukung pertumbuhan bisnis

Investasi dalam teknologi harus bersifat jangka panjang, mampu mendukung bisnis Anda tidak hanya hari ini tetapi juga di masa depan. Pastikan software WMS yang Anda pilih memiliki arsitektur yang skalabel, yang berarti sistem dapat dengan mudah menangani peningkatan volume transaksi, penambahan jumlah pengguna, atau bahkan ekspansi ke lokasi gudang baru tanpa mengalami penurunan performa. Skalabilitas ini memberikan jaminan bahwa Anda tidak perlu mengganti sistem dalam beberapa tahun ke depan saat bisnis Anda berkembang.

3. Dukungan teknis dan layanan purna jual

Kualitas dukungan teknis dari vendor adalah faktor yang sangat krusial, terutama selama dan setelah proses implementasi. Pilihlah vendor yang memiliki rekam jejak yang baik, tim dukungan lokal yang responsif, dan menyediakan layanan purna jual yang komprehensif, termasuk pelatihan bagi pengguna dan bantuan teknis saat terjadi kendala. Vendor yang baik bertindak sebagai mitra strategis, bukan hanya sebagai penjual software, dan berkomitmen untuk memastikan kesuksesan jangka panjang Anda.

4. Keamanan data dan infrastruktur cloud

Data inventaris dan operasional adalah aset berharga yang harus dilindungi dengan standar keamanan tertinggi. Jika Anda memilih solusi berbasis cloud, pastikan penyedia layanan memiliki protokol keamanan yang kuat, termasuk enkripsi data, backup rutin, dan sertifikasi keamanan standar industri. Infrastruktur cloud yang andal juga memastikan ketersediaan sistem yang tinggi (uptime) dan aksesibilitas data dari mana saja, yang sangat penting untuk mendukung fleksibilitas operasional.

5. Kemudahan integrasi dengan sistem lain

Seperti yang telah dibahas sebelumnya, kemampuan integrasi adalah faktor non-negosiabel. Sebelum mengambil keputusan, diskusikan secara mendalam dengan calon vendor mengenai kemampuan WMS mereka untuk terhubung dengan sistem akuntansi, ERP, atau perangkat lunak lain yang sudah Anda gunakan. Penyedia yang berpengalaman biasanya memiliki API (Application Programming Interface) yang terbuka dan telah memiliki riwayat integrasi yang sukses dengan berbagai platform lain, memastikan aliran data yang lancar di seluruh ekosistem teknologi Anda.

Dengan dukungan tim implementasi lokal yang berpengalaman, HashMicro siap menjadi mitra strategis Anda dalam mengoptimalkan operasional gudang dan mendorong pertumbuhan bisnis yang berkelanjutan, seperti yang telah dibuktikan pada implementasi software warehouse management untuk pabrik kabel.

Optimalkan Manajemen Gudang Pabrik Baja dengan Software Warehouse Management HashMicro

Sulitnya memantau stok material berat, kesalahan pencatatan barang masuk dan keluar, hingga keterlambatan pengiriman merupakan masalah yang dapat terjadi di dalam pabrik baja. Hal ini bisa berujung pada hilangnya pelanggan dan turunnya profitabilitas.

Dengan Software Warehouse Management HashMicro, seluruh aktivitas gudang dapat dikelola secara otomatis dan terintegrasi. Sistem ini memungkinkan pabrik Anda memantau pergerakan material secara real-time dan mengoptimalkan penataan ruang penyimpanan.

Selain itu, HashMicro juga menawarkan fitur-fitur yang andal dalam menjaga visilitas antara gudang dan produksi. Dengan begitu, manajemen pabrik bisa mengambil keputusan lebih cepat dan akurat.

Fitur Software Warehouse Management HashMicro:

- Lot & Serial Number Tracking: Memberikan kemampuan untuk melacak setiap gulungan baja atau tumpukan produk jadi secara individual, memastikan ketertelusuran penuh dari pemasok hingga pelanggan.

- Automated Putaway Strategy: Sistem secara cerdas merekomendasikan lokasi penyimpanan optimal berdasarkan dimensi, berat, dan frekuensi akses barang untuk memaksimalkan penggunaan ruang dan kecepatan pengambilan.

- Stock Forecasting & Reordering: Menganalisis data historis untuk memprediksi kebutuhan stok di masa depan, membantu Anda melakukan pembelian bahan baku pada waktu yang tepat dan menghindari kehabisan stok.

- Barcode & QR Code Integration: Mengotomatiskan pencatatan setiap pergerakan barang dengan pemindaian sederhana, meningkatkan akurasi data inventaris dan mempercepat proses kerja di gudang.

- Real-Time Reporting Dashboard: Menyediakan dasbor analitik dengan metrik kinerja utama seperti perputaran stok dan akurasi pesanan, memungkinkan pengambilan keputusan yang cepat dan berbasis data.

Rasakan langsung kemudahan otomatisasi bisnis dengan jadwalkan demo gratis sekarang juga.

Kesimpulan

Manajemen gudang pabrik baja adalah area yang penuh dengan tantangan seperti penanganan material berukuran besar, harga bahan baku, dan kebutuhan akan akurasi tinggi. Mengandalkan metode manual sudah tidak lagi relevan dan justru menjadi penghambat pertumbuhan.

Maka, penggunaan Software Warehouse Management HashMicro adalah salah satu langkah strategis untuk meningkatkan efisiensi, mengurangi biaya, dan memperkuat posisi kompetitif perusahaan di tengah persaingan pasar.

Implementasi sistem dengan fitur-fitur esensial, skalabilitas, dan kemampuan integrasi yang kuat seperti yang ditawarkan oleh HashMicro, Anda dapat mentransformasi gudang Anda menjadi aset strategis yang mendukung kelincahan dan profitabilitas bisnis.

Dapatkan kesempatan demo gratis sekarang dan rasakan langsung bagaimana sistem kami membantu meningkatkan efisiensi operasional pabrik Anda.

Pertanyaan Seputar Software Warehouse Management Pabrik Baja

-

Apa perbedaan utama antara WMS dengan software inventaris biasa?

Software inventaris biasa umumnya hanya fokus pada pencatatan jumlah stok masuk dan keluar. Sementara itu, WMS mencakup pengelolaan seluruh aktivitas gudang, termasuk manajemen lokasi penyimpanan, strategi penempatan barang, dan optimalisasi rute pengambilan.

-

Berapa lama waktu yang dibutuhkan untuk implementasi software WMS di pabrik kami?

Durasi implementasi bervariasi tergantung pada kompleksitas alur kerja, namun dengan vendor berpengalaman seperti HashMicro, proses ini biasanya memakan waktu beberapa minggu hingga beberapa bulan, mencakup analisis, kustomisasi, dan pelatihan.

-

Apakah sistem ini dapat melacak bahan baku dalam bentuk gulungan (coil)?

Tentu saja. Sistem WMS yang baik untuk industri ini mampu melakukan pelacakan berbasis nomor seri atau lot number. Ini memungkinkan setiap gulungan baja didata secara unik beserta atributnya seperti berat dan ketebalan, sehingga pelacakannya sangat akurat.

-

Bagaimana WMS dapat membantu mengurangi biaya operasional gudang?

WMS mengurangi biaya dengan mengoptimalkan penggunaan ruang gudang, mengurangi human error melalui otomatisasi, meningkatkan produktivitas staf, serta menghindari biaya kelebihan atau kekurangan stok berkat data yang akurat.

-

Apakah software WMS HashMicro cocok untuk pabrik baja skala kecil dan menengah?

Ya, sangat cocok. Salah satu keunggulan utama dari solusi HashMicro adalah skalabilitasnya. Sistem ini dapat diimplementasikan sesuai kebutuhan bisnis skala kecil dan menengah, dan dapat dengan mudah dikembangkan seiring pertumbuhan bisnis Anda.