Gudang bukan sekadar tempat menyimpan barang, tetapi pusat pergerakan persediaan yang menentukan kelancaran rantai pasokan sebuah perusahaan. Di dalamnya terjadi banyak aktivitas seperti penerimaan barang, penyimpanan, hingga pengambilan (picking) yang menuntut efisiensi tinggi.

Untuk meningkatkan produktivitas dan throughput gudang, perusahaan perlu meminimalkan waktu tempuh dan jumlah touch point melalui penerapan desain layout gudang yang tepat. Penyusunan tata letak yang efektif memerlukan perhatian pada detail ruang, alur pergerakan barang, hingga kebutuhan material-handling yang sesuai.

Banyak konsultan logistik, penyedia sistem racking, hingga perusahaan material-handling dapat membantu menghitung dan merancang layout berdasarkan kapasitas ruang yang tersedia.

Dalam artikel ini, kita akan membahas pengertian layout gudang, aspek penting dalam pembuatannya, hingga manfaat yang dapat diperoleh bisnis dari penerapan tata letak gudang yang optimal.

Key Takeaways

|

Daftar Isi:

Apa Itu Layout Gudang?

Layout gudang adalah perencanaan tata letak area penyimpanan untuk mempermudah aktivitas penerimaan, penyimpanan, pengambilan, dan pengiriman barang. Tujuannya agar alur barang lebih cepat, rapi, dan efisien dalam mendukung produksi dan distribusi.

Dengan layout yang tepat, perusahaan dapat memaksimalkan ruang, menekan biaya operasional, serta memudahkan akses terhadap setiap item di gudang. Tata letak yang baik juga membantu mengurangi risiko kesalahan dan kecelakaan kerja.

Karena aktivitas pergudangan cukup kompleks, banyak bisnis kini memanfaatkan Warehouse Management System (WMS) untuk mendukung pengaturan layout dan otomasi operasional gudang.

Tujuan Melakukan Layout Gudang

Merancang layout gudang memiliki tujuan utama untuk mencapai efisiensi dan produktivitas yang lebih baik dalam hal penyimpanan, pengelolaan, dan pengiriman barang. Berikut tujuannya:

1. Menciptakan Alur Barang yang Efisien

Tujuan utama layout gudang adalah mempercepat arus material mulai dari penerimaan hingga pengiriman barang.

2. Mengoptimalkan Kapasitas Penyimpanan

Layout membantu menggunakan ruang secara efektif, baik pada area palet, shelving, mezzanine, maupun zona penyimpanan khusus.

3. Mengurangi Biaya dan Waktu Operasional

Dengan jarak perpindahan yang lebih pendek, penggunaan tenaga dan alat angkut dapat ditekan untuk menurunkan biaya operasional.

4. Menyediakan Akses Barang yang Mudah

Layout bertujuan memastikan setiap SKU mudah ditemukan untuk menghindari keterlambatan picking dan packing.

5. Menjamin Keselamatan dan Kepatuhan

Desain tata letak yang baik mempertimbangkan jalur darurat, kapasitas beban, dan standar keselamatan pergudangan.

6. Menjadi Fondasi untuk Automasi dan WMS

Tujuan lainnya adalah menyiapkan struktur operasional yang mendukung penggunaan WMS, IoT, conveyor, AS/RS, dan teknologi automasi lainnya.

3 Aspek Penting dalam Layout Gudang

Dalam merancang layout gudang yang efisien, terdapat tiga aspek utama yang perlu menjadi pertimbangan. Ketiganya membantu memastikan ruang gudang digunakan secara optimal dan mendukung kelancaran operasional.

1. Pengumpulan Data Gudang

Sebelum menentukan tata letak, perusahaan perlu mengumpulkan data terkait kebutuhan ruang dan aktivitas gudang.

Sebuah studi oleh Cranfield University (Baker & Perotti, 2008) menunjukkan rata-rata penggunaan area gudang terbagi menjadi: 52% untuk penyimpanan, 17% aktivitas pick/pack, 16% penerimaan & pengiriman, dan sisanya untuk layanan value-adding serta area pendukung lainnya.

Kebutuhan ruang ini dapat berbeda tergantung operasi masing-masing bisnis. Karena itu, perusahaan perlu memetakan area penting yang umumnya terdapat dalam gudang, seperti:

- area penerimaan barang

- area penyimpanan cadangan

- area pengambilan barang/carton picking

- area value-adding

- area pengepakan

- area pengiriman dan cross-docking

- area penyimpanan palet/kemasan kosong

- area pengisian baterai/MHE

- kantor gudang dan toilet

Data tersebut dapat berasal dari kondisi saat ini maupun historis, dan perlu mempertimbangkan proyeksi volume serta perubahan karakteristik produk di masa depan.

2. Perhitungan Kebutuhan Ruang

Perhitungan ruang gudang dapat berbeda di setiap perusahaan, namun prinsip utamanya adalah menentukan besaran area yang dibutuhkan untuk mendukung alur barang.

Contohnya, untuk area penerimaan/pengiriman dapat dihitung berdasarkan jumlah kendaraan, durasi bongkar muat, kapasitas palet, dan panjang jam kerja.

Contoh sederhana perhitungan area penerimaan:

Jika perusahaan menerima 20 kendaraan per hari, masing-masing membawa 26 palet (1,2m × 1m), dengan waktu bongkar 45 menit dan pemeriksaan 30 menit dalam satu shift 8 jam, maka:

Ruang = {pembulatan((20 × 1,25) ÷ 8) × (26 × (1,2 × 1))} = ±124,8 m²

Ruang tambahan perlu dialokasikan untuk pergerakan alat angkut (forklift/pallet truck) dan area kerja petugas.

3. Lebar Lorong dan Area Pendukung

Aspek terakhir adalah menentukan lebar lorong (aisle width), yaitu jarak antar rak penyimpanan. Lebar lorong dipengaruhi oleh manuver forklift, dimensi palet, serta jarak aman minimal di kedua sisi palet (umumnya 100 mm per sisi).

Penentuan lebar lorong harus mempertimbangkan:

- keamanan penyimpanan dan pengambilan barang

- produktivitas alat angkut

- pemanfaatan ruang

- fleksibilitas penyimpanan

- biaya peralatan yang digunakan

Selain lorong, gudang juga perlu menyediakan ruang untuk area pengepakan, value-adding, pemrosesan retur, penyimpanan peralatan, serta area khusus pengisian baterai/tabung gas forklift.

3 Tipe Flow pada Gudang

Secara umum, terdapat tiga jenis alur layout gudang yang sering digunakan: U-Shape, I-Shape, dan L-Shape. Berikut penjelasannya:

1. Flow Gudang Berbentuk U

Model U menjadi pilihan yang paling umum, terutama untuk perusahaan yang baru membangun sistem pergudangan. Pada layout ini, area penerimaan dan pengiriman berada di sisi sejajar, sementara penyimpanan ditempatkan di bagian tengah, membentuk alur seperti setengah lingkaran.

Desain U membantu memisahkan arus barang masuk dan keluar sehingga mengurangi potensi kemacetan, sekaligus menghemat ruang karena pintu masuk dan keluar berada pada sisi bangunan yang sama.

Kekurangannya, arus kerja dapat terganggu jika aktivitas pengiriman dan penerimaan terlalu dekat dan saling bertumpukan di area yang sama.

2. Flow Gudang Berbentuk I

Flow berbentuk I umum digunakan oleh perusahaan berskala besar dengan volume barang tinggi. Alurnya berbentuk garis lurus dari penerimaan ke penyimpanan hingga pengiriman, sehingga memaksimalkan panjang bangunan gudang dan memudahkan pemisahan area seperti jalur perakitan.

Keunggulan utamanya yaitu meminimalkan kemacetan dan mengurangi perpindahan bolak-balik.

Namun, tipe ini membutuhkan dua area dock yang memadai di sisi berlawanan gedung, sehingga biaya pembangunan infrastruktur bisa lebih tinggi. Selain itu, barang cenderung menempuh jarak lebih jauh ketika berpindah dari satu proses ke proses berikutnya.

3. Flow Gudang Berbentuk L

Flow berbentuk L adalah varian yang lebih jarang digunakan dan biasanya dipilih untuk bangunan dengan bentuk L atau area yang memiliki sudut berbeda. Pada desain ini, penerimaan dan pengiriman berada pada sisi yang membentuk sudut 90 derajat, sehingga arus barang tidak saling bertabrakan.

Keunggulannya mirip dengan tipe I, yaitu mengurangi pergerakan bolak-balik dan memisahkan aliran masuk–keluar secara jelas.

Namun, aliran berbentuk L membutuhkan ruang yang lebih luas agar proses perpindahan barang dapat berjalan optimal, sehingga tidak cocok untuk gudang dengan kapasitas area terbatas.

Cara Desain Layout Gudang yang Efektif

Perencanaan layout gudang yang efektif harus mempertimbangkan seluruh area operasional agar setiap ruang dapat dimanfaatkan secara optimal. Berikut beberapa tahapan penting dalam menyusun tata letak gudang yang efisien:

1. Buat Blueprint atau Denah Gudang

Sebelum menentukan desain layout gudang yang ideal, buat terlebih dahulu gambaran visual berupa denah atau blueprint. Denah ini membantu perusahaan memperkirakan pemanfaatan lahan, termasuk posisi area penerimaan (receiving) dan pengiriman (shipping).

Anda dapat memanfaatkan software perancangan ruang seperti Autodesk atau aplikasi sejenis untuk melihat gudang sebagai blueprint sebelum tata letak gudang final diterapkan.

2. Susun Komponen dan Zona Operasional

Setelah blueprint siap, mulailah menyusun elemen-elemen penting dalam layout gudang.

Komponen tersebut bisa mencakup area kantor gudang, ruang staf, jalur perakitan, penyimpanan bahan baku, stasiun QC, conveyor, dan dermaga pengiriman maupun penerimaan.

Pastikan semua elemen yang mempengaruhi alur penyimpanan dan distribusi barang terakomodasi dalam desain tata letak gudang.

3. Tentukan Alur (Flow) yang Paling Sesuai

Setiap gudang memiliki kondisi ruang dan proses operasional yang berbeda. Karena itu, pilih pola aliran barang yang sesuai dengan bentuk dan ukuran ruang tersebut. Misalnya:

- Flow berbentuk U cocok jika area pengiriman dan penerimaan ingin ditempatkan berdekatan.

- Flow berbentuk I digunakan jika ingin mempertahankan arus barang masuk–keluar yang lurus dan efisien.

- Flow berbentuk L dapat diterapkan pada bangunan gudang dengan bentuk yang unik.

Pemilihan alur yang tepat akan mendukung kelancaran operasional dan meningkatkan efisiensi tata letak gudang secara keseluruhan.

4. Lengkapi Peralatan Gudang

Setelah alur dan desain layout gudang ditentukan, langkah selanjutnya adalah menyiapkan seluruh peralatan material handling dan penyimpanan yang dibutuhkan. Contohnya:

- Rak palet, forklift, dan rolling ladder

- Sistem rak penyimpanan, keranjang, dan bin organizer

- Stasiun picking & packing

- Perangkat teknologi pendukung seperti barcode scanner atau warehouse system

5. Lakukan Pengujian Sebelum Implementasi Penuh

Sebelum layout gudang benar-benatar diterapkan, lakukan simulasi atau uji alur pergerakan barang. Coba telusuri jalur lalu lintas forklift, picking, hingga proses pengepakan. Pastikan desain tidak menghambat pekerjaan staf gudang.

Dengarkan masukan dari karyawan yang terlibat langsung, karena mereka memahami tantangan operasional yang terjadi sehari-hari.

Solusi Menghadapi Kekurangan Ruang pada Layout Gudang

Ketika layout gudang tidak lagi mampu menampung volume persediaan, perusahaan memiliki beberapa opsi strategis untuk menambah kapasitas ruang. Solusi umum yang dapat dipertimbangkan mencakup:

1. Perluasan atau Penyewaan Ruang Ekstra

Perusahaan dapat memperluas bangunan gudang yang ada atau menyewa ruang tambahan sebagai opsi tercepat untuk meningkatkan kapasitas. Namun, langkah ini membutuhkan evaluasi biaya, lokasi, dan kelayakan operasional.

2. Optimasi Ruang dalam Tata Letak Gudang Saat Ini

Jika ekspansi bukan pilihan, manajer gudang dapat meninjau kembali desain layout gudang untuk menciptakan area penyimpanan tambahan tanpa menambah bangunan fisik.

Salah satu pendekatan yang mungkin dilakukan adalah mengurangi tingkat persediaan, meskipun hal ini biasanya membutuhkan persetujuan departemen penjualan dan keuangan.

Fokus dapat dialihkan pada identifikasi stok lambat (slow-moving) atau dead stock untuk dipindahkan atau dieliminasi.

3. Konsolidasi Stok

Periksa item yang tersimpan dalam banyak palet terpisah. Apabila barang tidak memiliki karakteristik khusus seperti tanggal kedaluwarsa atau kode best-before, konsolidasi palet ke jumlah yang lebih sedikit dapat membuka ruang baru.

4. Penyesuaian Ketinggian Rak / Balok

Menurunkan ketinggian balok rak (beam level) dapat memberi ruang lebih banyak pada palet berukuran kecil atau palet parsial. Pendekatan ini membantu meningkatkan utilisasi vertikal dalam tata letak gudang.

5. Perpindahan dari Lokasi Tetap ke Lokasi Acak

Gudang yang menggunakan lokasi tetap sering kehilangan banyak ruang ketika stok kosong namun slot penyimpanan tidak dapat dialihfungsikan.

Beralih ke sistem lokasi acak (random storage) atau slotting dinamis memungkinkan satu lokasi digunakan untuk SKU yang berbeda, sehingga meningkatkan pemanfaatan ruang.

6. Pemanfaatan Ruang Eksternal Sementara

Jika tersedia ruang pekarangan, perusahaan dapat menambahkan struktur penyimpanan sementara, kontainer (peti kemas), atau trailer laut untuk menambah kapasitas.

Namun, aspek keamanan, perlindungan cuaca, dan risiko kerusakan barang harus dipertimbangkan sebelum solusi ini diterapkan.

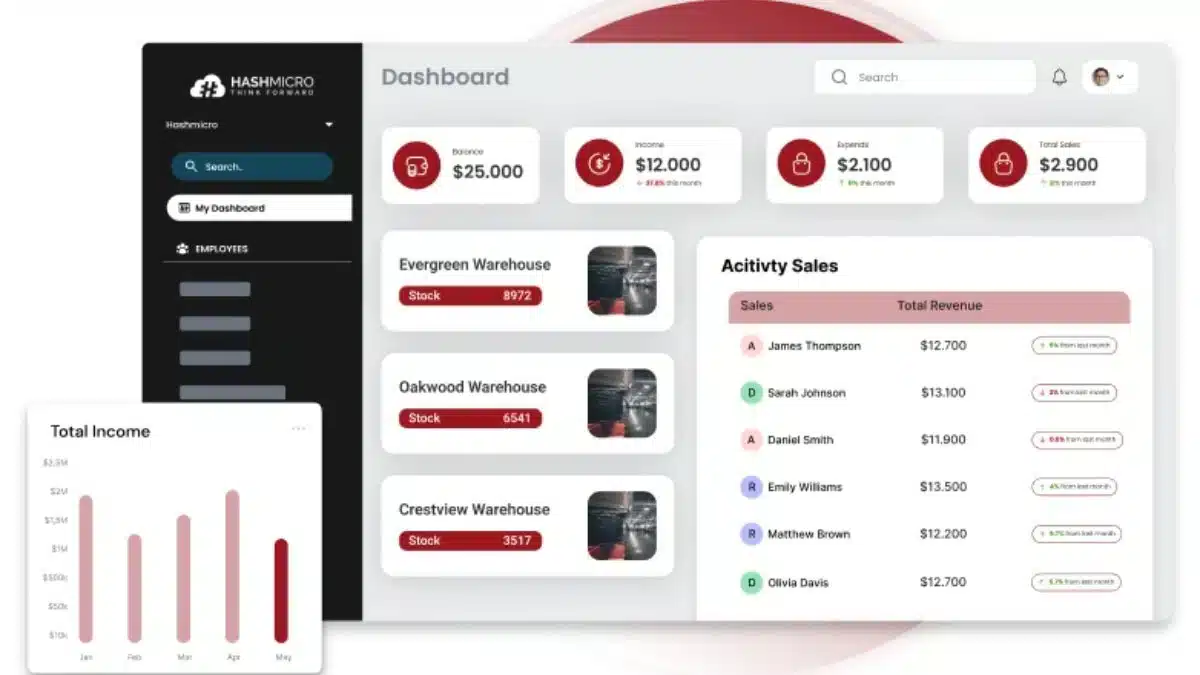

Maksimalkan Layout Gudang Anda dengan HashMicro WMS

Mengoptimalkan layout gudang akan lebih efektif bila didukung sistem yang memantau stok dan alur barang secara real time.

HashMicro Warehouse Management System (WMS) membantu mengurangi kesalahan, mempercepat proses picking, dan memaksimalkan pemanfaatan ruang. Operasional gudang jadi lebih cepat, rapi, dan tidak memakan banyak tenaga.

Dengan sistem WMS terintegrasi, bisnis dapat mengatur ribuan SKU, mengelola multi-gudang, dan menyesuaikan tata letak gudang sesuai kebutuhan harian.

Manajer gudang dapat memantau pergerakan barang tanpa repot mencocokkan catatan manual. Teknologi HashMicro membuat alur barang tetap lancar dan konsisten setiap hari.

Fitur Utama HashMicro WMS:

- Real-Time Inventory Tracking: pantau ketersediaan stok akurat di seluruh lokasi gudang.

- Smart Slotting & Putaway: rekomendasi penempatan barang sesuai pergerakan dan karakter SKU.

- Barcode & RFID Support: percepat proses receiving, picking, dan stock opname tanpa salah scan.

- Multi-Warehouse Management: kelola beberapa gudang dalam satu dashboard terpusat.

- Automated Picking & Packing: meminimalkan kesalahan pengambilan barang dan mempercepat pengiriman.

- Analytics & Reporting: laporan operasional dan pemanfaatan ruang untuk keputusan lebih tepat.

Kesimpulan

Merancang desain layout gudang yang efisien dan perancangan tata letak gudang yang strategis adalah langkah penting dalam meningkatkan produktivitas dan keberhasilan operasional gudang. Dengan desain layout yang efisien, Anda dapat memaksimalkan penggunaan ruang dan mengoptimalkan alur kerja dalam gudang Anda.

Implementasi sistem manajemen gudang (WMS) juga dapat menjadi sumber daya tambahan yang berharga. Dengan menggunakan WMS, Anda dapat mengotomatisasi proses pengelolaan gudang, termasuk penerimaan barang, penyimpanan, dan pengiriman.

WMS membantu meningkatkan akurasi persediaan, mempercepat alur kerja, dan mengoptimalkan penggunaan ruang gudang. Penasaran untuk merasakan manfaat WMS? Coba demo gratis sekarang!