Apakah Anda sadar? Banyak perusahaan manufaktur mengalami mati mesin tiba-tiba, kecepatan produksi tidak stabil, atau hasil produksi tidak konsisten, tetapi akar masalahnya sulit ditemukan. Di sinilah pentingnya memahami konsep six big losses.

Tanpa pemahaman yang baik terhadap enam jenis kerugian ini, Anda akan terus mengalami pemborosan waktu, biaya, dan sumber daya secara berulang. Hal ini tak hanya menurunkan efisiensi, tetapi juga mempersulit Anda dalam mencapai target produksi dan penjualan.

Oleh karena itu, artikel ini akan membantu Anda mengenali setiap jenis kerugian dalam six big losses, kaitannya dengan indikator OEE, serta solusi untuk mengatasinya secara sistematis. Baca lebih lanjut agar Anda dapat menjaga daya saing bisnis.

Key Takeaways

|

Daftar Isi:

Pengertian Six Big Losses

Six big losses adalah konsep dalam manajemen produksi yang mengidentifikasi enam sumber utama kerugian pada mesin, seperti downtime, penurunan kecepatan, dan cacat produk.

Konsep ini bertujuan untuk meningkatkan Overall Equipment Effectiveness (OEE) dan menjadi bagian penting dari pendekatan Total Productive Maintenance (TPM).

Japan Institute of Plant Maintenance (JIPM) mengenalkan 6 big losses ini pada tahun 1970-an melalui Seiichi Nakajima, tokoh utama di balik TPM. Harapannya, dengan memahami konsep ini, Anda dapat merancang pemeliharaan yang efektif untuk meningkatkan efisiensi operasional.

Mengapa Manufaktur Penting Memahami Six Big Losses?

Masalah ini terjadi karena 6 kerugian manufaktur sering kali tersembunyi. Jika Anda berhasil mengenali setiap jenis six big losses, Anda akan dapat mengambil langkah perbaikan yang tepat sebelum kerugian benar-benar terjadi.

Untuk itu, memahami konsep six big losses juga bukan hanya berbicara tentang teknis mesin, melainkan strategi untuk bertahan dan unggul dalam persaingan industri. Guna mendorong efisiensi yang lebih baik, kolaborasi pencegahan 6 losses dengan teknologi menjadi anjuran.

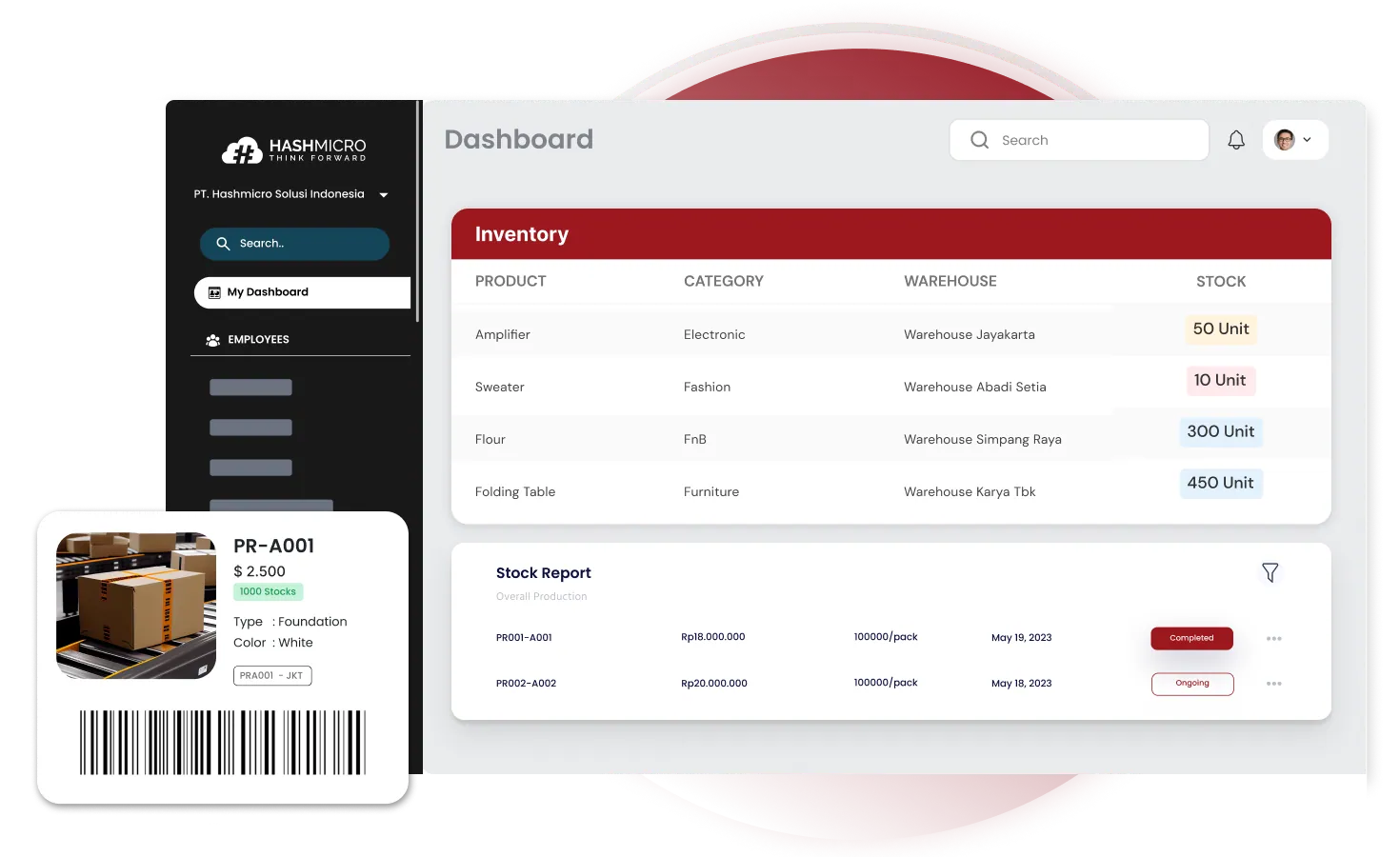

Teknologi apakah yang dimaksud? Jawabannya adalah software manufaktur. Sistem ini secara nyata mengotomatisasikan dan menyelaraskan kinerjanya dengan segala prinsip usaha yang akan atau sedang Anda implementasikan, termasuk 6 big losses.

Tertarik untuk mengetahui bagaimana cara kerja sistem manufaktur ini? Ambil langkah pertama Anda dengan mengetahui skema harga software-nya terlebih dahulu melalui banner berikut ini.

Apa Saja Six Big Losses dalam Bisnis Manufaktur?

Tahukah Anda? Secara keseluruhan, konsep six big losses terbagi menjadi tiga kategori utama yang berbeda-beda. Kategori ini terbentuk berdasarkan tiga konsep utama OEE (Overall Equipment Effectiveness).

Agar Anda lebih mudah dalam memahaminya, berikut kami sajikan tabel deskriptif yang memuat informasi mengenai jenis-jenis 6 big losses:

| Kategori | Six Big Losses | Definisi |

| Availibility (waktu) | Unplanned downtime | Mesin berhenti beroperasi karena kerusakan teknis. |

| Planned downtime | Waktu hilang saat melakukan penyesuaian mesin. | |

| Performance (kinerja) | Idling and minor stoppages | Mesin berhenti sejenak karena gangguan kecil. |

| Reduced speed | Mesin berjalan lebih lambat dari kecepatan ideal. | |

| Quality (kualitas) | Defects in process | Produk mengalami cacat dan tidak memenuhi standar. |

| Reduced yield | Produk gagal dari proses produksi awal. |

Jenis-jenis Availability Losses dan Cara Menghindarinya

Berikut adalah dua jenis availability losses yang dapat Anda temui dalam proses manufaktur sehari-hari:

1. Unplanned downtime

Unplanned downtime terjadi ketika mesin atau peralatan berhenti beroperasi secara tiba-tiba karena kerusakan teknis atau kegagalan komponen penting. Misalnya, sebuah mesin pengemasan otomatis berhenti mendadak akibat motor penggerak yang aus.

Masalah ini dapat berdampak pada meningkatnya biaya operasional dan menurunkan efisiensi kerja secara keseluruhan. Untuk mengatasi salah satu six big losses ini, Anda dapat:

- Menerapkan preventive dan predictive maintenance, atau lean manufacturing

- Menggunakan sensor pemantauan kondisi mesin secara real-time

- Menyediakan suku cadang cadangan untuk perbaikan cepat

2. Planned downtime

Kerugian ini terjadi saat mesin perlu Anda siapkan sebelum memulai produksi atau saat pergantian produk. Contohnya, pada lini produksi minuman, operator membutuhkan waktu 30 menit untuk mengatur ulang mesin saat berganti dari botol 250ml ke 500ml.

Waktu penyesuaian ini dapat mengakibatkan berkurangnya waktu produktif dan memperlambat output harian. Untuk mengatasi planned downtime ini, Anda dapat:

- Menerapkan metode SMED (Single-Minute Exchange of Dies)

- Melatih operator agar lebih efisien dalam penyesuaian

- Mengotomatisasi sebagian proses setup

Jenis-jenis Performance Losses dan Cara Menghindarinya

1. Idling and minor stoppages

Salah satu 6 big losses ini mengacu pada gangguan kecil yang membuat mesin berhenti sesaat. Contohnya, mesin penghitung tablet berhenti karena tablet tidak jatuh sempurna ke jalur pengepakan, sehingga operator harus menghentikan mesin sebentar.

Meskipun durasinya pendek, frekuensi yang tinggi menyebabkan hilangnya waktu produksi signifikan. Untuk mengatasinya, Anda dapat:

- Menyempurnakan desain mesin untuk menghindari gangguan kecil

- Melakukan root cause analysis pada masalah berulang

- Memasang sensor untuk deteksi dan peringatan dini

2. Reduced speed

Reduced speed terjadi saat mesin berjalan lebih lambat dari kecepatan optimal biasanya. Sebagai contoh, mesin pengisi cairan yang seharusnya mampu memproses 100 botol per menit hanya menghasilkan 70 karena tekanan pompa tidak stabil.

Dampaknya, kerugian ini mampu menurunkan output produksi dan meningkatkan biaya per unit. Sebagai solusi, terdapat tiga langkah yang dapat Anda lakukan, seperti:

- Melakukan kalibrasi dan pemeliharaan rutin pada komponen penentu kecepatan

- Mengkaji ulang parameter proses untuk memastikan performa optimal

- Melatih operator untuk mengenali dan menangani tanda-tanda perlambatan

Jenis-jenis Quality Losses dan Cara Menghindarinya

Quality losses memiliki dua jenis kerugian yang dapat memengaruhi keuntungan dan produktivitas usaha manufaktur Anda. Kedua kerugian tersebut adalah:

1. Defects in process

Defects in process terjadi ketika produk cacat muncul selama proses produksi berlangsung. Misalnya, dalam proses pencetakan plastik, beberapa barang jadi memiliki bentuk yang tidak sempurna karena suhu cetakan tidak konsisten.

Produk cacat ini meningkatkan jumlah limbah, menambah biaya bahan baku, dan mengurangi efisiensi keseluruhan. Untuk menguranginya, langkah yang bisa Anda ambil meliputi:

- Menerapkan kontrol kualitas secara berkala dalam proses produksi

- Menggunakan sensor suhu dan tekanan yang lebih akurat

- Melakukan pelatihan operator untuk deteksi awal cacat

2. Reduced yield

Salah satu six big losses ini merupakan adalah kerugian yang terjadi pada tahap awal produksi, biasanya saat startup atau pengaturan awal, di mana hasil produksi belum stabil.

Contohnya, saat mesin produksi makanan ringan menyala, 10–15 batch pertama sering kali tidak memenuhi standar rasa atau tekstur. Hal ini menyebabkan bahan baku terbuang sia-sia dan menurunkan rasio output produk. Berikut adalah beberapa solusi yang dapat Anda lakukan:

- Melakukan pengujian parameter sebelum memulai proses produksi

- Menyempurnakan prosedur startup dan SOP pengoperasian awal

- Menganalisis tren kerusakan selama startup untuk penyesuaian sistem

Kolaborasikan Penerapan 6 Big Losses Anda dengan Software Manufaktur HashMicro

Sebagai salah satu penyedia software manufaktur terbaik di Indonesia, HashMicro adalah vendor yang patut Anda kenal lebih jauh. Menyediakan demo gratis dan konsultasi bisnis gratis, HashMicro berkomitmen untuk mendukung bisnis Anda ke arah kesuksesan.

Lebih dari 2.000 perusahaan, seperti Marimas, Semen Gresik, dan Bantex menggunakan software dari HashMicro. Mengapa? Fitur-fitur berikut adalah jawabannya:

- Manufacturing requisition planning: Membantu dalam merencanakan kebutuhan produksi secara detail, memastikan ketersediaan bahan baku dan sumber daya lainnya untuk proses produksi.

- Production scheduling: Fitur yang memungkinkan perusahaan untuk merencanakan jadwal produksi berdasarkan perkiraan permintaan yang didasarkan pada riwayat permintaan.

- Made to order: Fitur untuk memprediksi waktu penyelesaian pesanan yang berguna untuk meningkatkan efisiensi perencanaan produksi dan manajemen waktu.

- Quality control: Mengidentifikasi dan menangani barang yang tidak sesuai standar, mengatur tindakan korektif, dan mencegah terjadinya masalah kualitas di masa depan.

- Finished goods production simulation: Fitur untuk mensimulasikan jumlah produk yang dapat dihasilkan berdasarkan bahan-bahan dalam Bill of Materials (BoM) yang ada di gudang.

- Gantt chart schedule management: Membantu dalam perencanaan produksi, penjadwalan kapasitas mesin dan tenaga kerja, serta pengidentifikasian konflik jadwal menggunakan gantt chart.

Kesimpulan

Memahami six big losses membantu Anda dalam mengidentifikasi sumber kerugian, seperti downtime, kecepatan rendah, dan produk cacat. Dengan kategori availability, performance, dan quality, Anda dapat meningkatnya efisiensi dan OEE secara menyeluruh.

Untuk mendukung implementasi konsep ini, HashMicro menawarkan software manufaktur yang memantau performa mesin, mengurangi pemborosan, dan meningkatkan kualitas produksi.

Coba demo gratis perangkat lunaknya sekarang untuk melihat bagaimana sistem manufaktur ini membantu optimalkan proses bisnis Anda.

Pertanyaan Seputar Six Big Losses

-

Apa saja 6 jenis kerugian pada manufaktur?

Enam jenis kerugian dalam manufaktur pebisnis kenal sebagai six big losses. Kerugian tersebut meliputi unplanned downtime, planned downtime, idling and minor stoppages, reduced speed, defects in process, dan reduced yield

-

Apa saja kerugian dalam OEE?

Kerugian dalam OEE terbagi menjadi tiga kategori utama: availability losses, performance losses, dan quality losses. Masing-masing kategori mencerminkan jenis kehilangan waktu, kecepatan, atau hasil selama proses produksi. OEE menghitung seberapa besar dampak kerugian tersebut terhadap efektivitas total mesin.

-

Apa saja indikator OEE?

Indikator OEE terdiri dari tiga komponen utama: availability, performance, dan quality. Availability mengukur waktu kerja aktual dibanding waktu produksi yang direncanakan. Performance menilai kecepatan produksi, sedangkan quality mencerminkan proporsi hasil produksi yang bebas cacat.