Perusahaan sering menghadapi penumpukan inventaris dan pemborosan sumber daya yang memakan biaya. Pull system hadir sebagai solusi untuk mengatasi masalah klasik dalam alur produksi ini.

Tantangan ini membuat bisnis sulit merespons pasar dengan cepat dan menggerus profitabilitas. Mengelola alur kerja secara cerdas menjadi krusial, dan software inventory hashmicro dapat membantu mengoptimalkannya.

Sistem tarik ini bekerja berdasarkan permintaan aktual, bukan prediksi, untuk menciptakan operasi yang lebih efisien. Artikel ini akan mengupas tuntas cara kerjanya agar bisnis Anda lebih kompetitif.

Key Takeaways

|

Daftar Isi:

Apa Itu Pull System?

Seringkali perusahaan terjebak dalam siklus produksi berlebih yang tidak efisien. Pull system adalah sebuah metode produksi di mana pekerjaan baru dimulai hanya ketika ada permintaan nyata. Ini berarti tidak ada produk yang dibuat atau material yang dipesan sebelum benar-benar dibutuhkan oleh tahap selanjutnya atau oleh pelanggan akhir.

Pendekatan ini menciptakan alur kerja yang sangat responsif dan efisien, sering dianalogikan seperti restoran à la carte. Koki baru akan memasak pesanan setelah pelanggan memesannya, bukan memasak semua menu di pagi hari berdasarkan perkiraan. Prinsip ini memastikan sumber daya, waktu, dan tenaga kerja hanya digunakan untuk aktivitas yang menciptakan nilai langsung.

Konsep ini merupakan pilar utama dari metodologi lean manufacturing yang dipopulerkan oleh Toyota Production System (TPS). Tujuannya adalah mencapai efisiensi maksimal dengan menghilangkan segala bentuk pemborosan (waste), terutama produksi berlebih dan inventaris yang tidak perlu. Dengan mengadopsi pull system, perusahaan dapat membangun operasi yang lebih lincah dan hemat biaya untuk menghadapi pasar yang selalu berubah.

Perbedaan Mendasar Antara Pull System dan Push System

Memahami perbedaan antara kedua sistem ini krusial untuk menentukan strategi rantai pasok yang tepat. Pilihan antara model ‘tarik’ dan ‘dorong’ memiliki implikasi besar terhadap biaya, efisiensi, dan fleksibilitas operasional. Meskipun tujuannya sama, yaitu memenuhi kebutuhan pelanggan, cara mencapainya sangat bertolak belakang dan menuntut pendekatan manajemen yang berbeda.

Setiap sistem memiliki konteks penggunaan yang ideal, bergantung pada jenis produk, volatilitas pasar, dan tujuan strategis perusahaan. Push system mungkin lebih cocok untuk produk massal dengan permintaan stabil, di mana skala ekonomi menjadi prioritas utama. Namun, untuk pasar dinamis dengan permintaan yang sulit diramal, pull system menawarkan keunggulan kompetitif melalui kelincahan dan efisiensinya. Berikut adalah perbandingan mendalam dari beberapa aspek kunci yang membedakan kedua sistem tersebut.

1. Pemicu produksi

Perbedaan paling fundamental terletak pada pemicu dimulainya proses produksi. Push system bekerja dengan ‘mendorong’ produk ke pasar berdasarkan perkiraan (forecast) permintaan di masa depan. Perusahaan memproduksi dalam jumlah besar untuk membangun stok, dengan harapan pasar akan menyerapnya.

Sebaliknya, pull system hanya akan memproduksi barang ketika ada sinyal permintaan yang jelas dari pelanggan atau stasiun kerja berikutnya. Produksi ‘ditarik’ oleh kebutuhan nyata, bukan ‘didorong’ oleh spekulasi. Hal ini membuat alur kerja berjalan sesuai dengan ritme permintaan pasar yang sesungguhnya, menghindari penumpukan barang yang tidak diinginkan.

2. Tingkat inventaris

Sifat antisipatif dari push system secara inheren akan menghasilkan tingkat inventaris yang tinggi. Stok ini berfungsi sebagai penyangga (buffer), namun membawa risiko biaya penyimpanan yang mahal dan potensi keusangan produk. Tentu, mengelola stok dalam jumlah besar memerlukan software stok barang yang andal untuk meminimalkan kerugian.

Di sisi lain, pull system bertujuan untuk meminimalkan inventaris di semua tingkatan, sering kali mendekati nol. Sistem ini hanya menyimpan stok yang benar-benar dibutuhkan untuk kelancaran produksi jangka pendek, sesuai dengan prinsip Just-in-Time (JIT). Pengelolaan stok yang ramping ini membutuhkan visibilitas data yang akurat, yang sering kali didukung oleh software inventory modern.

3. Fokus utama

Fokus utama dari push system adalah memaksimalkan utilisasi mesin untuk mencapai skala ekonomi (economies of scale). Dengan memproduksi dalam batch besar, perusahaan berusaha menekan biaya produksi per unit. Namun, fokus ini sering kali mengabaikan potensi pemborosan akibat produksi berlebih yang tidak terjual.

Sebaliknya, fokus utama pull system adalah menghilangkan pemborosan (waste elimination) dan memaksimalkan nilai bagi pelanggan. Efisiensi diukur bukan dari seberapa sibuk mesin berproduksi, tetapi dari seberapa cepat produk memenuhi permintaan aktual. Hal ini menggeser paradigma dari ‘sibuk’ menjadi ‘efektif’.

4. Fleksibilitas

Push system cenderung kaku dan sulit beradaptasi dengan perubahan permintaan yang mendadak. Jika selera konsumen berubah, perusahaan akan terjebak dengan tumpukan stok yang tidak laku. Ini menjadi risiko finansial yang signifikan di pasar yang bergerak cepat.

Pull system, sebaliknya, sangat fleksibel dan responsif karena produksi dilakukan dalam jumlah kecil berdasarkan permintaan. Perusahaan dapat dengan mudah mengubah jenis atau volume produk tanpa risiko menumpuk inventaris yang salah. Kemampuan beradaptasi ini adalah keunggulan kompetitif yang sangat besar di era modern.

Manfaat Utama Implementasi Pull System bagi Bisnis

Mengadopsi pull system bukan sekadar perubahan teknis, melainkan sebuah transformasi strategis yang dampaknya terasa di seluruh lini bisnis. Dari sisi finansial hingga kepuasan pelanggan, manfaat yang dihasilkan dapat menciptakan keunggulan kompetitif yang berkelanjutan. Perusahaan yang berhasil menerapkannya melaporkan peningkatan signifikan dalam berbagai metrik kinerja utama.

Untuk memaksimalkan setiap manfaat ini, visibilitas data secara real-time adalah kunci yang tidak bisa ditawar. Tanpa sistem yang mampu melacak permintaan, memantau stok, dan mengelola alur kerja secara terintegrasi, penerapan pull system akan sulit mencapai potensi penuhnya. Berikut adalah rincian manfaat paling vital yang bisa diperoleh bisnis Anda.

1. Mengurangi biaya inventaris

Ini adalah manfaat yang paling langsung terasa dan berdampak signifikan pada kesehatan finansial perusahaan. Produksi hanya dilakukan saat dibutuhkan, sehingga perusahaan tidak perlu lagi menyimpan tumpukan bahan baku atau produk jadi dalam jumlah besar. Hal ini secara drastis mengurangi biaya penyimpanan, asuransi, dan modal yang terikat pada stok.

Pengurangan biaya ini secara langsung meningkatkan margin keuntungan dan memperbaiki arus kas (cash flow). Menurut sebuah studi oleh McKinsey, perusahaan yang menerapkan prinsip lean, termasuk pull system, dapat mengurangi biaya inventaris hingga 50%. Lebih sedikit uang yang ‘tertidur’ dalam bentuk inventaris berarti lebih banyak modal yang bisa dialokasikan untuk inovasi dan pertumbuhan.

2. Meningkatkan efisiensi ruang

Dengan tingkat inventaris yang jauh lebih rendah, kebutuhan akan ruang penyimpanan atau gudang juga berkurang drastis. Area yang sebelumnya digunakan untuk menyimpan tumpukan barang kini dapat dialokasikan untuk aktivitas yang lebih produktif. Ini bisa berarti menambah lini produksi baru atau memperbaiki tata letak alur kerja untuk efisiensi yang lebih tinggi.

Efisiensi penggunaan ruang ini tidak hanya mengurangi biaya sewa atau operasional gedung. Lebih dari itu, ia menciptakan lingkungan kerja yang lebih rapi, aman, dan terorganisir bagi karyawan. Lingkungan kerja yang lebih baik terbukti meningkatkan moral dan produktivitas tim secara keseluruhan.

3. Meminimalkan pemborosan

Pull system secara fundamental dirancang untuk mengeliminasi pemborosan (muda), terutama produksi berlebih (overproduction). Produksi berlebih dianggap sebagai pemborosan terburuk karena memicu pemborosan lainnya seperti waktu tunggu dan inventaris berlebih. Dengan tidak adanya produksi berlebih, risiko produk usang, rusak, atau cacat akibat penyimpanan lama dapat diminimalkan.

Alur kerja yang lebih lancar juga mengurangi waktu tunggu antar proses, yang merupakan bentuk pemborosan lainnya. Seluruh siklus produksi menjadi lebih ramping dan setiap sumber daya digunakan secara optimal. Hal ini sejalan dengan tujuan utama lean manufacturing untuk memberikan nilai maksimal dengan sumber daya minimal.

4. Meningkatkan fleksibilitas produksi

Pasar modern menuntut kecepatan dan kustomisasi, dan pull system adalah jawaban untuk tantangan tersebut. Karena produksi dilakukan dalam batch yang lebih kecil dan berdasarkan permintaan riil, perusahaan menjadi jauh lebih lincah. Jika pelanggan tiba-tiba meminta perubahan desain, sistem dapat beradaptasi dengan cepat tanpa harus menghabiskan stok produk lama terlebih dahulu.

Kemampuan untuk ‘berbelok’ dengan cepat ini adalah keunggulan kompetitif yang sangat besar. Perusahaan dapat meluncurkan produk baru atau variasi produk dengan lebih cepat dan risiko yang lebih rendah. Fleksibilitas ini memungkinkan bisnis untuk selalu relevan dengan keinginan pasar yang terus berubah.

5. Kualitas produk yang lebih baik

Dalam pull system, masalah kualitas cenderung lebih cepat terdeteksi karena produksi berjalan dalam alur yang berkelanjutan dan batch kecil. Jika ada cacat pada satu tahap, proses akan dihentikan untuk diperbaiki sebelum cacat tersebut menyebar. Ini mencegah produksi ribuan produk rusak, seperti yang bisa terjadi pada push system.

Fokus pada alur dan kualitas di setiap stasiun kerja ini mendorong budaya perbaikan berkelanjutan (kaizen). Setiap karyawan merasa memiliki tanggung jawab terhadap kualitas, bukan hanya departemen QC. Pada akhirnya, hal ini meningkatkan kualitas produk akhir yang diterima pelanggan, yang berdampak positif pada reputasi merek.

Jika Anda ingin merasakan efisiensi, kualitas produksi yang lebih stabil, dan pengurangan pemborosan seperti manfaat di atas, Anda dapat melihat rincian harga solusi HashMicro melalui banner di bawah untuk mengetahui estimasi implementasi yang sesuai bagi bisnis Anda.

Contoh Penerapan Pull System di Berbagai Industri

Prinsip dasar pull system yang fleksibel dan efisien telah terbukti dapat diadaptasi secara luas di berbagai sektor industri. Logikanya sederhana, yaitu ‘jangan membuat atau memindahkan sesuatu sampai ada permintaan’. Fleksibilitas ini memungkinkan perusahaan dari berbagai bidang untuk mengurangi pemborosan dan lebih fokus pada kebutuhan pelanggan.

Dari contoh-contoh ini, terlihat jelas bahwa inti dari pull system adalah alur informasi yang cepat sebagai pemicu alur kerja fisik. Di era digital, sinyal-sinyal ini semakin banyak yang berbentuk digital dan terotomatisasi. Berikut adalah beberapa contoh nyata bagaimana pull system diterapkan di luar lantai pabrik tradisional.

1. Manufaktur: Kanban dan Just-in-Time (JIT)

Ini adalah contoh klasik di mana pull system lahir, dipopulerkan oleh Toyota Production System. Toyota menggunakan kartu fisik yang disebut ‘Kanban’ sebagai sinyal visual untuk memicu produksi. Ketika sebuah stasiun kerja kehabisan komponen, kartu Kanban dikirim ke stasiun sebelumnya sebagai permintaan untuk mengirim lebih banyak komponen.

Sistem ini memastikan bahwa setiap stasiun hanya memproduksi apa yang dibutuhkan oleh stasiun berikutnya. Hal ini menciptakan alur produksi Just-in-Time (JIT) yang legendaris, yang berhasil meminimalkan inventaris dalam proses (WIP). Keberhasilan Toyota menjadi bukti nyata kekuatan sistem ini dalam skala besar.

2. Restoran dan F&B

Setiap restoran yang memasak berdasarkan pesanan (made-to-order) pada dasarnya menerapkan pull system. Dapur tidak akan mulai memasak sampai ada pesanan (sinyal) dari pelanggan. Sinyal ini masuk melalui pramusaji atau sistem Point of Sale (POS).

Meskipun bahan baku mungkin disiapkan sebelumnya (mise en place), produk akhir hanya ‘ditarik’ oleh permintaan pelanggan. Praktik ini memastikan kesegaran makanan yang disajikan. Selain itu, metode ini juga efektif mengurangi pemborosan bahan makanan secara signifikan.

3. Ritel dan E-commerce

Supermarket modern menggunakan data penjualan dari mesin kasir (POS) sebagai sinyal untuk mengisi ulang rak. Ketika sebuah produk terjual, sistem secara otomatis mengurangi jumlah stok. Saat stok mencapai titik pemesanan ulang (reorder point), sinyal dikirim ke gudang atau pemasok untuk mengirim pasokan baru.

Raksasa e-commerce seperti Amazon juga menggunakan pull system canggih. Pergerakan barang di pusat distribusinya sangat dipengaruhi oleh data pesanan pelanggan secara real-time. Sistem logistik mereka dirancang untuk merespons permintaan individual dengan kecepatan dan akurasi tinggi.

4. Layanan kesehatan

Rumah sakit dan klinik menggunakan prinsip pull system untuk mengelola suplai medis seperti perban dan obat-obatan. Dalam sistem ‘dua laci’ (two-bin system), suplai disimpan dalam dua wadah. Ketika wadah pertama kosong, ini menjadi sinyal untuk memesan pasokan baru, sementara staf menggunakan suplai dari wadah kedua.

Metode sederhana ini sangat efektif untuk memastikan suplai penting tidak pernah habis. Di saat yang sama, rumah sakit tidak perlu menimbun stok berlebih. Ini sangat penting untuk item yang memiliki tanggal kedaluwarsa dan memerlukan ruang penyimpanan khusus.

Langkah-Langkah Implementasi Pull System secara Efektif

Mentransformasi operasi dari push ke pull system adalah sebuah perjalanan yang membutuhkan perencanaan matang dan keterlibatan seluruh tim. Ini bukan sekadar pergantian alat, tetapi perubahan pola pikir dan budaya kerja. Proses ini harus dilakukan secara sistematis untuk memastikan transisi berjalan lancar dan memberikan hasil yang diharapkan.

Implementasi ini adalah proses dinamis yang membutuhkan adaptasi terus-menerus. Setiap langkah sangat bergantung pada ketersediaan data yang akurat dan real-time. Mengandalkan pencatatan manual sangat rentan terhadap kesalahan, sehingga otomatisasi melalui perangkat lunak menjadi krusial. Berikut adalah langkah-langkah fundamental yang dapat Anda ikuti untuk memulai.

1. Analisis permintaan dan pemetaan value stream

Langkah pertama adalah memahami pola permintaan pelanggan Anda, termasuk volume, variasi, dan musimannya. Data historis penjualan sangat penting dalam tahap analisis ini. Setelah itu, lakukan Value Stream Mapping (VSM) untuk memvisualisasikan seluruh alur proses dari pesanan hingga pengiriman.

VSM membantu mengidentifikasi semua aktivitas, baik yang bernilai tambah maupun yang merupakan pemborosan. Proses ini juga mengukur waktu siklus dan tingkat inventaris di setiap tahap. Dari pemetaan ini, Anda akan mendapatkan gambaran jelas area mana yang perlu diperbaiki untuk menciptakan alur yang lebih lancar.

2. Tentukan pemicu dan sinyal

Berdasarkan pemetaan alur, tentukan apa yang akan menjadi sinyal pemicu untuk setiap stasiun kerja agar mulai berproduksi. Sinyal ini bisa berupa kartu Kanban fisik, sinyal elektronik (e-Kanban), atau bahkan ruang kosong di area penyimpanan. Sistem sinyal ini harus sederhana, visual, dan mudah dipahami oleh semua orang di lantai produksi.

Tujuan utamanya adalah menciptakan komunikasi yang lancar dan otomatis antar stasiun kerja. Ketika sinyal diterima, stasiun kerja yang relevan harus segera merespons. Kejelasan dan konsistensi sistem sinyal adalah kunci agar tidak terjadi kesalahpahaman yang dapat mengganggu alur produksi.

3. Tetapkan batas Work-in-Progress (WIP)

Salah satu kunci keberhasilan pull system adalah mengendalikan jumlah pekerjaan yang sedang dalam proses pada satu waktu. Tetapkan batas maksimal WIP untuk setiap stasiun kerja. Aturan ini mencegah penumpukan pekerjaan di satu titik (bottleneck) dan memaksa tim menyelesaikan tugas yang ada sebelum memulai yang baru.

Pembatasan WIP membantu menjaga alur kerja tetap lancar dan membuat masalah lebih cepat terlihat. Ketika suatu pekerjaan terhenti, seluruh tim akan segera mengetahuinya dan dapat bekerja sama untuk menyelesaikannya. Ini menumbuhkan budaya kolaborasi dan penyelesaian masalah yang proaktif.

4. Implementasikan sistem secara bertahap

Jangan mencoba mengubah seluruh sistem produksi dalam semalam karena ini bisa menimbulkan kekacauan. Mulailah dengan proyek percontohan (pilot project) pada satu lini produk atau area tertentu. Proyek ini berfungsi sebagai laboratorium untuk menguji sistem sinyal, melatih tim, dan mengidentifikasi potensi masalah.

Setelah berhasil, gunakan pembelajaran dari proyek percontohan untuk memperluas implementasi ke area lain secara bertahap. Pendekatan ini mengurangi risiko dan memungkinkan organisasi untuk beradaptasi secara perlahan. Menurut MIT Sloan Management Review, pendekatan bertahap ini adalah kunci keberhasilan transformasi lean.

5. Lakukan monitoring dan perbaikan berkelanjutan

Pull system bukanlah proyek yang ‘sekali jadi’, melainkan sebuah proses perbaikan tanpa henti. Setelah diimplementasikan, Anda harus terus memantau metrik kinerja utama seperti waktu siklus, tingkat inventaris, dan jumlah cacat. Data ini akan menjadi dasar untuk evaluasi dan pengambilan keputusan selanjutnya.

Libatkan tim secara aktif dalam sesi kaizen (perbaikan berkelanjutan) untuk secara rutin mencari cara-cara baru mengurangi pemborosan. Budaya di mana setiap orang didorong untuk menyuarakan ide perbaikan adalah fondasi dari organisasi lean yang sukses. Dengan demikian, sistem akan terus berevolusi menjadi lebih baik seiring waktu.

Tantangan dalam Menerapkan Pull System dan Cara Mengatasinya

Meskipun pull system menawarkan banyak keuntungan, proses transisinya tidak selalu mulus. Mengantisipasi potensi hambatan ini dan menyiapkan strategi untuk mengatasinya akan sangat meningkatkan peluang keberhasilan. Mengetahui tantangan ini sejak awal akan membantu para pemimpin bisnis untuk mengelola ekspektasi dan mengalokasikan sumber daya yang diperlukan.

Mengatasi tantangan-tantangan ini membutuhkan kombinasi antara strategi cerdas, komunikasi terbuka, dan dukungan teknologi yang mumpuni. Perubahan budaya adalah aspek yang paling sulit namun paling fundamental. Berikut adalah beberapa tantangan yang paling umum dihadapi ketika beralih ke sistem tarik.

1. Fluktuasi permintaan yang tidak terduga

Pull system bekerja paling baik ketika permintaan relatif stabil atau dapat diprediksi dalam rentang tertentu. Jika terjadi lonjakan permintaan yang sangat besar dan tiba-tiba, sistem yang dirancang untuk inventaris minimal mungkin akan kesulitan memenuhinya. Hal ini berpotensi menyebabkan kehilangan penjualan dan mengecewakan pelanggan.

Cara mengatasinya adalah dengan menyimpan sedikit buffer stock strategis untuk produk yang paling rentan terhadap lonjakan. Selain itu, tingkatkan komunikasi dengan tim penjualan dan pemasaran. Informasi pasar yang lebih awal dapat membantu tim produksi mempersiapkan kapasitas tambahan sebelum lonjakan permintaan terjadi.

2. Ketergantungan pada pemasok

Karena pull system beroperasi dengan inventaris bahan baku yang minimal, keandalan dan kecepatan pemasok menjadi faktor yang sangat kritis. Setiap keterlambatan pengiriman dari pemasok dapat langsung menghentikan seluruh lini produksi. Risiko ini harus dikelola dengan sangat hati-hati untuk menjaga kelancaran operasional.

Untuk mengatasi ini, perusahaan harus membangun hubungan kemitraan yang kuat dengan pemasok utama. Berbagi data permintaan secara transparan dapat membantu mereka merencanakan kapasitas dengan lebih baik. Pertimbangkan juga untuk memiliki lebih dari satu sumber pemasok untuk komponen-komponen yang paling kritikal sebagai mitigasi risiko.

3. Membutuhkan perubahan budaya organisasi

Ini sering kali menjadi tantangan terbesar karena mengubah kebiasaan dan pola pikir lebih sulit daripada mengubah proses. Dalam push system, manajer dan karyawan terbiasa melihat kesibukan dan tumpukan barang sebagai tanda produktivitas. Paradigma ini harus diubah secara fundamental.

Dalam pull system, mereka harus belajar bahwa alur kerja yang tenang dan lantai produksi yang ‘kosong’ justru merupakan tanda sistem yang sehat. Perubahan ini memerlukan pelatihan intensif, komunikasi yang konsisten, dan komitmen penuh dari manajemen puncak. Tanpa dukungan kepemimpinan, perubahan budaya akan sangat sulit untuk diwujudkan.

Optimalkan Implementasi Pull System Anda dengan Solusi dari HashMicro

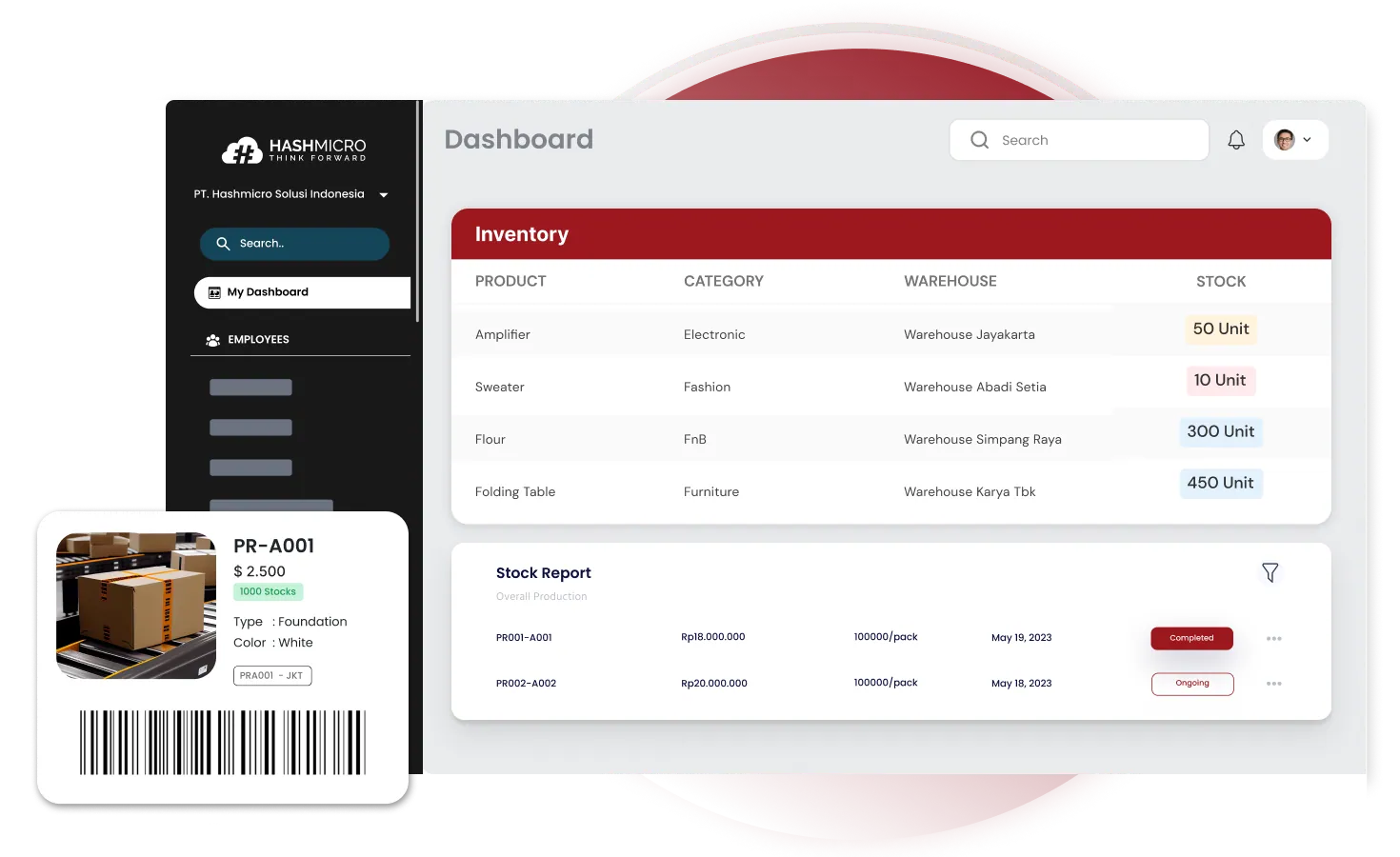

HashMicro menyediakan sistem ERP terintegrasi yang dirancang khusus untuk mengotomatisasi dan menyederhanakan proses bisnis, termasuk dalam industri manufaktur. Dengan solusi yang komprehensif, perusahaan dapat mengatasi tantangan dalam menerapkan pull system, seperti visibilitas data yang rendah, kesulitan penjadwalan, dan kontrol kualitas yang tidak konsisten.

Melalui modul software manufaktur yang canggih, perusahaan dapat memproses sinyal permintaan lebih cepat, mengurangi human error, serta mendapatkan data produksi dan inventaris yang akurat secara real-time dengan software inventory hashmicro. Sistem ini dilengkapi dengan fitur penjadwalan produksi otomatis, manajemen kualitas, dan pelacakan work-in-progress untuk memastikan setiap tahapan produksi berjalan efisien.

Sistem HashMicro dirancang dengan integrasi penuh antar modul, sehingga data dari departemen penjualan, inventaris, dan produksi dapat saling terhubung. Hal ini memberikan visibilitas yang lebih baik terhadap seluruh rantai pasok dan memastikan setiap keputusan produksi didasarkan pada informasi permintaan yang akurat dan terkini.

Fitur software manufaktur HashMicro:

- Manufacturing Production Scheduling: Menyusun jadwal produksi secara otomatis berdasarkan permintaan aktual dan kapasitas sumber daya, memastikan alur kerja yang efisien dan tepat waktu.

- Bill of Materials (BOM) Management: Mengelola resep dan komponen material secara terpusat dan akurat, memastikan setiap produksi menggunakan bahan yang tepat dengan jumlah yang sesuai.

- Manufacturing Quality Control: Mengintegrasikan pos pemeriksaan kualitas di setiap tahap produksi, memungkinkan deteksi dini terhadap cacat dan menjaga standar produk tetap konsisten.

- Work-in-Progress (WIP) Tracking: Memberikan visibilitas real-time terhadap status dan lokasi setiap batch produksi, membantu mengidentifikasi bottleneck dan memperlancar alur kerja.

- Real-Time Production Dashboard: Menyajikan data kinerja produksi secara visual melalui dasbor analitik, membantu manajer mengambil keputusan cepat berdasarkan informasi yang valid.

Dengan HashMicro, perusahaan Anda dapat meningkatkan efisiensi operasional, transparansi data, dan otomatisasi yang dibutuhkan untuk menyukseskan pull system. Untuk melihat bagaimana solusi kami dapat membantu bisnis Anda secara nyata, jangan ragu untuk mencoba demo gratisnya sekarang juga.

Kesimpulan

Pull system adalah filosofi operasional yang menjadikan permintaan pelanggan sebagai pusat dari seluruh aktivitas bisnis. Dengan model ini, perusahaan dapat mengurangi pemborosan dan membangun operasi yang lebih responsif.

Meskipun ada tantangan, manfaat jangka panjangnya jauh lebih besar dengan dukungan teknologi yang tepat. Software Inventory HashMicro membantu memberikan visibilitas data yang dibutuhkan untuk menyukseskan implementasi.

Dengan strategi dan alat yang tepat, setiap bisnis dapat mencapai efisiensi dan fokus pelanggan yang baru. Coba demo gratis kami untuk melihat bagaimana solusi kami dapat membantu bisnis Anda.

Pertanyaan Seputar Pull System

-

Apa saja jenis-jenis pull system?

Jenis yang paling umum adalah sistem Kanban, di mana sinyal visual (kartu) digunakan untuk memicu produksi. Jenis lainnya termasuk sistem ‘two-bin’ untuk manajemen suplai dan sistem berbasis pesanan langsung dari pelanggan seperti di restoran.

-

Apa kelemahan utama dari pull system?

Kelemahan utamanya adalah kesulitan dalam menangani lonjakan permintaan yang sangat besar dan tiba-tiba. Karena sistem ini beroperasi dengan inventaris minimal, ia mungkin tidak dapat merespons permintaan ekstrem dengan cukup cepat.

-

Kapan sebaiknya perusahaan menggunakan pull system?

Pull system paling ideal digunakan ketika permintaan produk cenderung bervariasi dan sulit diprediksi, atau ketika perusahaan ingin meminimalkan biaya penyimpanan. Sistem ini juga sangat cocok untuk produk yang memerlukan kustomisasi atau memiliki banyak varian.