Dalam dunia bisnis yang bergerak cepat, masalah pada warehouse quality control sering muncul dari kesalahan kecil yang berdampak besar pada akurasi stok dan ketepatan pengiriman. Ketika proses tidak terstandarisasi, risiko kerugian dan turunnya kepercayaan pelanggan meningkat.

Dampak dari proses gudang yang tidak efisien bisa meluas hingga keterlambatan operasi dan pembengkakan biaya. Di sinilah warehouse management software membantu memulihkan visibilitas, mengotomatiskan alur kerja, dan memastikan setiap aktivitas berjalan sesuai standar.

Artikel ini akan memandu Anda untuk memahami langkah-langkah praktis membangun sistem QC gudang yang efektif. Mari pelajari bagaimana Anda dapat mengubah gudang menjadi aset strategis bagi pertumbuhan bisnis!

Key Takeaways

|

Daftar Isi:

Apa Itu Warehouse Quality Control?

Warehouse quality control (QC) adalah proses sistematis untuk memastikan seluruh aktivitas gudang memenuhi standar kualitas, mulai dari penerimaan, penyimpanan, hingga pengiriman. Tujuannya bukan hanya menemukan kesalahan, tetapi juga mencegahnya dengan mengidentifikasi akar masalah.

QC tidak hanya memeriksa fisik produk, tetapi juga memastikan data dan dokumentasi inventaris akurat. Dengan begitu, setiap pengiriman tepat kuantitas, kondisi barang terjaga, dan operasional gudang menjadi lebih andal dan efisien.

Mengapa Quality Control di Gudang Sangat Penting bagi Bisnis?

Quality control di gudang bukan sekadar tugas tambahan, tetapi investasi strategis berikut yang membantu mengurangi risiko dan meningkatkan efisiensi operasional.Berikut alasan mengapa quality control di gudang sangat penting bagi bisnis:

1. Meningkatkan akurasi inventaris dan data stok

Quality control memastikan jumlah fisik barang sesuai catatan sistem, mencegah overstocking atau stockout yang merugikan, sekaligus menanamkan budaya disiplin dan akuntabilitas dalam manajemen gudang.

2. Mengurangi biaya operasional akibat kesalahan

QC menangkap kesalahan sebelum sampai ke pelanggan, sehingga mengurangi ongkos kirim ulang, penyimpanan barang retur, dan tenaga kerja tambahan. Hal ini secara signifikan menurunkan biaya operasional dan meningkatkan profitabilitas jangka panjang.

3. Meningkatkan kepuasan dan loyalitas pelanggan

Proses QC memastikan setiap pesanan diverifikasi dengan benar sebelum dikirim, meminimalkan kesalahan atau kerusakan. Konsistensi pengiriman yang akurat membangun kepercayaan dan loyalitas pelanggan secara bertahap.

4. Memastikan kepatuhan dan standar keselamatan

QC memastikan semua prosedur gudang, termasuk penanganan material berbahaya, dijalankan sesuai standar regulasi dan K3. Hal ini melindungi perusahaan dari sanksi hukum dan menjaga keselamatan konsumen serta reputasi merek.

5. Fondasi untuk pengambilan keputusan yang lebih baik

Data akurat dari QC memberikan wawasan yang tepat bagi manajemen untuk membuat keputusan strategis. Dengan informasi yang valid, perusahaan dapat meramalkan permintaan dan mengoptimalkan persediaan secara efektif.

Komponen Utama dalam Warehouse Quality Control

Sistem pengendalian mutu di gudang tidak hanya sekadar pemeriksaan tunggal, melainkan serangkaian proses, prosedur, dan alat yang saling terintegrasi untuk memastikan kualitas dan akurasi di setiap tahap operasional. Berikut adalah komponen-komponen penting yang menjadi fondasi QC yang efektif:

1. Standar mutu yang jelas

Sebelum menerapkan kontrol kualitas, bisnis harus mendefinisikan standar yang spesifik untuk penerimaan, penyimpanan, pengambilan, pengepakan, dan pengiriman barang. Standar ini mencakup spesifikasi produk, metode inspeksi, hingga kriteria “lulus” atau “gagal” yang memastikan setiap produk memenuhi kualitas yang diharapkan.

2. Protokol inspeksi terintegrasi

Pemeriksaan harus dilakukan sepanjang alur kerja, bukan hanya di akhir proses. Hal ini meliputi verifikasi jumlah dan kondisi barang saat tiba, selama penyimpanan, serta random check sebelum pengiriman, sehingga konsistensi dan akurasi QC dapat terjaga.

3. Dokumentasi dan SOP

SOP yang terdokumentasi memastikan seluruh staf mengikuti prosedur yang sama. Mulai dari pemeriksaan palet hingga pengemasan ulang barang rusak, panduan ini membangun akuntabilitas dan meminimalkan risiko kesalahan operasional.

4. Pelacakan kesalahan dan analisis akar masalah

Setiap kesalahan—seperti salah pilih barang atau kesalahan label—harus dicatat dan dianalisis untuk menemukan penyebabnya. Informasi ini membantu perusahaan mencegah terulangnya kesalahan serupa dan meningkatkan kualitas proses secara berkelanjutan.

5. Peran kontrol kualitas yang terdefinisi

Walaupun kualitas menjadi tanggung jawab tim secara keseluruhan, penunjukan peran khusus seperti inspektur atau supervisor QC memastikan proses pemantauan dan penegakan standar dilakukan secara konsisten, terutama pada operasi volume tinggi.

6. Pemanfaatan teknologi dan otomasi

Penggunaan pemindai kode batang, checklist digital, dan WMS memungkinkan deteksi ketidaksesuaian secara real-time. Teknologi ini membantu mencegah masalah membesar, mempercepat proses QC, dan meningkatkan akurasi serta efisiensi operasional gudang.

Strategi Praktis untuk Mengimplementasikan Warehouse Quality Control

Menerapkan warehouse quality control yang efektif membutuhkan pendekatan yang terencana, tanggung jawab yang jelas, dan dukungan teknologi. Strategi yang terstruktur membantu perusahaan membangun budaya kualitas, mengurangi kesalahan, dan meningkatkan akurasi operasional.

1. Tentukan standar kualitas di setiap tahap

Mulailah dengan mendefinisikan apa yang dimaksud dengan kualitas untuk setiap tahap operasional, mulai dari penerimaan hingga pengiriman. Standar ini mencakup kondisi barang, kuantitas, pengemasan, serta toleransi kesalahan yang dapat diterima, sehingga tim memiliki patokan yang jelas.

2. Buat SOP langkah demi langkah

Dokumentasikan setiap alur kerja utama secara rinci agar proses dapat direplikasi dengan konsisten. SOP visual dan terintegrasi dalam WMS memudahkan staf mengikuti prosedur, menangani barang yang tidak sesuai, dan memperkuat akuntabilitas tim.

3. Tetapkan kepemilikan kualitas berdasarkan peran

Setiap titik pemeriksaan harus memiliki penanggung jawab, mulai dari penerima, pemetik, pengepak, hingga supervisor QC. Kepemilikan berbasis peran memastikan setiap proses diawasi, mengurangi kesalahan, dan membangun jaring pengaman berlapis dalam operasional gudang.

4. Integrasikan titik pemeriksaan QC ke alur kerja

QC sebaiknya diterapkan sepanjang proses, bukan hanya di tahap akhir. Pemeriksaan berlapis sejak penerimaan, penyimpanan, pemilihan, pengepakan, hingga prapengiriman memungkinkan deteksi masalah lebih awal dan mengurangi biaya koreksi.

5. Manfaatkan teknologi untuk mendukung QC

Sistem WMS modern dapat mengotomatisasi pemeriksaan, memandu staf melalui alur kerja, memblokir inventaris yang tidak memenuhi standar, dan mencatat setiap transaksi secara real-time. Teknologi ini meningkatkan akurasi, efisiensi, dan memberikan data untuk optimalisasi proses berkelanjutan.

6. Lacak kesalahan dan selidiki akar masalah

Setiap kesalahan harus dicatat dan dianalisis untuk menemukan penyebab utamanya, apakah SOP, pelatihan, atau sistem WMS. Pendekatan ini memungkinkan perbaikan berkelanjutan, mengurangi cacat, dan mencegah masalah berulang di masa depan.

Tantangan Umum dalam Penerapan Quality Control dan Solusinya

Menerapkan warehouse quality control tidak selalu mudah, terutama bagi perusahaan yang masih bergantung pada metode manual. Mengetahui tantangan utama sejak awal penting agar solusi yang diterapkan tepat dan sistem QC bisa berjalan optimal:

- Ketergantungan pada Proses Manual

Gudang yang masih menggunakan pencatatan manual dengan kertas atau spreadsheet sering mengalami kesalahan data, kehilangan informasi, dan keterlambatan update stok. Mengadopsi sistem digital seperti WMS dengan pemindaian barcode atau RFID dapat mengotomatisasi pencatatan, meminimalkan human error, dan memastikan data inventaris selalu akurat serta real-time. - Kurangnya Pelatihan dan Keterlibatan Staf

Sistem QC terbaik pun akan gagal jika staf tidak memahami atau tidak termotivasi untuk mengikutinya. Staf mungkin melihat proses QC sebagai beban tambahan yang memperlambat pekerjaan mereka. Solusinya adalah mengadakan pelatihan yang komprehensif dan berkelanjutan, menjelaskan ‘mengapa’ di balik setiap prosedur, dan melibatkan staf dalam proses perbaikan untuk menciptakan rasa kepemilikan. - Visibilitas Inventaris yang Buruk

Tanpa mengetahui secara pasti di mana setiap item berada, proses seperti picking menjadi tidak efisien dan rentan kesalahan. Visibilitas yang buruk seringkali disebabkan oleh sistem pencatatan yang tidak terpusat atau tidak real-time. Solusinya adalah mengimplementasikan WMS yang menyediakan peta gudang digital dan melacak setiap pergerakan item secara real-time, memberikan visibilitas penuh atas seluruh inventaris. - Tidak Adanya Standarisasi Proses

Berbagai cara kerja operator tanpa panduan yang jelas dapat menurunkan konsistensi dan kualitas QC. Mengembangkan SOP yang terstruktur untuk setiap aktivitas dan melatih seluruh tim agar konsisten mengikuti prosedur membantu memastikan setiap proses dijalankan dengan standar tinggi dan risiko kesalahan diminimalkan.

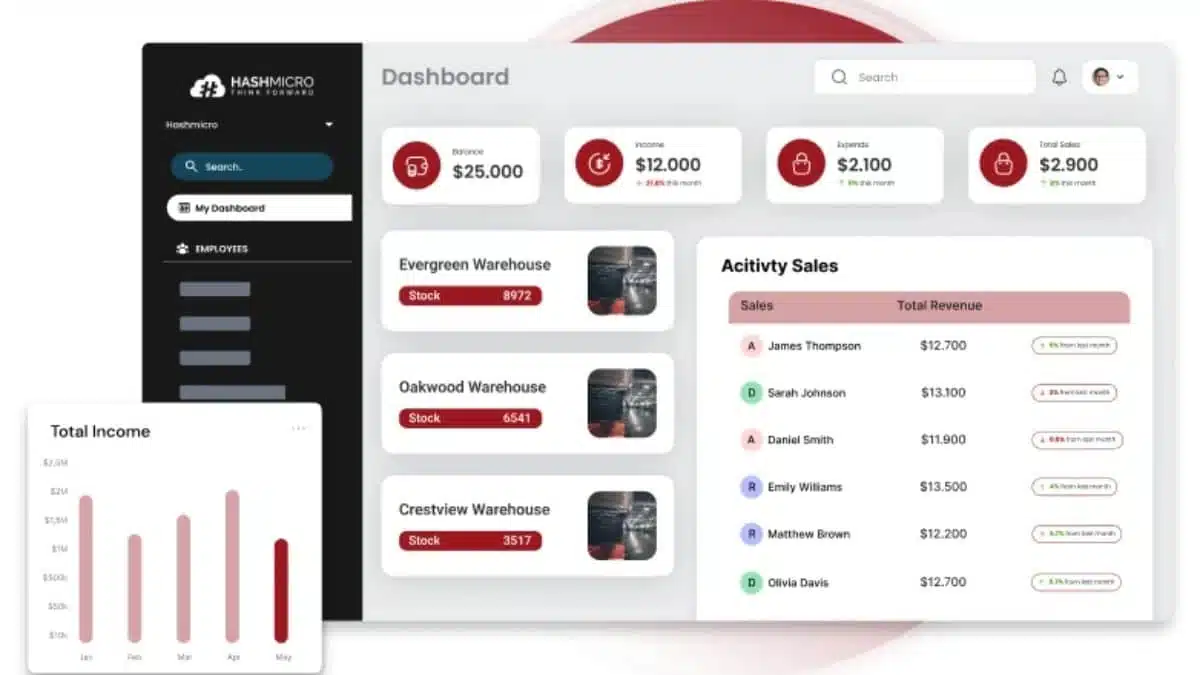

Optimalkan Warehouse Quality Control Anda dengan Solusi dari HashMicro

Warehouse Management System HashMicro membantu bisnis mengelola setiap aspek operasional gudang dengan presisi. Sistem ini dirancang dengan integrasi penuh antar modul, sehingga data dari departemen akuntansi, inventaris, pembelian, dan penjualan dapat saling terhubung.

Hal ini memberikan visibilitas end-to-end terhadap seluruh operasional bisnis, memastikan setiap keputusan didasarkan pada informasi yang akurat. Dengan data terpusat, koordinasi antar tim menjadi lebih lancar dan efektif.

Fitur Software Manajemen Gudang HashMicro:

- Quality Control Management: Memastikan setiap produk yang masuk dan keluar telah melewati pemeriksaan kualitas sesuai standar yang ditetapkan perusahaan untuk menjaga kepuasan pelanggan.

- Stock Forecasting: Menganalisis data penjualan historis untuk memprediksi permintaan di masa depan, membantu perusahaan menghindari overstock atau stockout yang merugikan.

- Pick, Pack, and Delivery Management: Mengoptimalkan alur kerja dari pengambilan, pengepakan, hingga pengiriman barang, memastikan proses pemenuhan pesanan berjalan lebih cepat dan akurat.

- RFID & Barcode Scanning: Mengotomatiskan proses identifikasi dan pencatatan barang di setiap titik kontrol, secara drastis mengurangi kesalahan input manual dan meningkatkan efisiensi.

- Real-Time Inventory Reporting: Menyediakan dasbor analitik dengan laporan inventaris yang selalu ter-update, memberikan visibilitas penuh bagi manajemen untuk pengambilan keputusan yang cepat dan tepat.

Dengan HashMicro, perusahaan Anda dapat meningkatkan efisiensi operasional, transparansi data, dan otomatisasi proses bisnis secara signifikan. Untuk melihat bagaimana solusi kami dapat membantu bisnis Anda secara nyata, jangan ragu untuk mencoba demo gratis sekarang juga.

Kesimpulan

Warehouse quality control menjadi fondasi utama untuk menjaga akurasi, efisiensi, dan kepercayaan pelanggan dalam operasional gudang. Dengan strategi yang tepat, Anda bisa mengubah proses pemeriksaan barang menjadi sistem yang jauh lebih terstruktur dan andal.

Investasi pada sistem QC yang kuat membantu menekan biaya sekaligus memperkuat reputasi bisnis, dan di tahap ini Software Warehouse Quality Control HashMicro dapat menjadi pendamping yang menyederhanakan proses Anda. Pendekatan ini ikut meningkatkan profitabilitas serta memberikan ketahanan jangka panjang dalam menghadapi dinamika pasar.

Jika Anda ingin melihat bagaimana otomatisasi meningkatkan ketelitian dan kinerja gudang, Anda bisa mencoba demo gratis. Dengan pendekatan yang tepat, proses QC Anda dapat berjalan lebih efisien dan konsisten.

Pertanyaan Seputar Warehouse Quality Control

-

Apa saja tugas quality control gudang?

Tugas utama QC gudang meliputi verifikasi barang masuk sesuai pesanan pembelian, memastikan penyimpanan yang tepat, memvalidasi akurasi pengambilan pesanan, dan memeriksa proses pengepakan serta pengiriman untuk mencegah kesalahan.

-

Bagaimana cara melakukan quality control barang?

Prosesnya melibatkan beberapa tahap, yaitu pemeriksaan fisik saat penerimaan (kuantitas dan kualitas), verifikasi saat penyimpanan (put-away), validasi saat pengambilan (picking), dan pengecekan akhir sebelum pengiriman. Penggunaan barcode scanner sangat membantu untuk akurasi.

-

Apa saja indikator kinerja gudang?

Indikator kinerja (KPI) gudang yang utama meliputi Tingkat Akurasi Inventaris (Inventory Accuracy Rate), Tingkat Akurasi Pesanan (Order Accuracy Rate), Waktu Siklus Pesanan (Order Cycle Time), dan Tingkat Penggunaan Kapasitas Gudang (Warehouse Capacity Utilization).