Pernahkah Anda membayangkan bagaimana jika troubleshooting mesin yang terlihat kecil justru berujung pada kerusakan besar dan menghentikan seluruh proses kerja? Tanpa penanganan troubleshooting yang tepat, risiko downtime panjang dan biaya perbaikan mahal bisa menghantui bisnis Anda setiap saat.

Masalah mesin yang tidak cepat Anda tangani, pada akhirnya membawa Anda pada kacaunya jadwal produksi dan melesetnya target pencapaian usaha. Lebih buruk lagi, kerusakan yang berlarut-larut dapat menimbulkan efek domino, mulai dari kerugian finansial hingga reputasi perusahaan yang menurun.

Inilah yang menjadi titik balik mengapa langkah troubleshooting alat berat menjadi penting. Bagaimanakah caranya? Artikel berikut akan memberikan tips troubleshooting mesin yang efektif untuk Anda. Tanpa berlama-lama, mari kita mulai pembahasannya!

Key Takeaways

|

Daftar Isi:

Apa Itu Troubleshooting Mesin?

Troubleshooting mesin adalah langkah sistematis untuk mendeteksi dan memperbaiki masalah pada peralatan produksi. Proses ini dimulai dari identifikasi gejala, analisis penyebab, hingga penerapan solusi guna memastikan mesin kembali beroperasi secara normal.

Selain itu, troubleshooting juga berperan penting dalam menjaga efisiensi operasional. Dengan pemahaman yang tepat dan respon cepat, teknisi dapat mencegah kerusakan lebih lanjut, mengurangi downtime, serta memperpanjang umur mesin.

Proses Troubleshooting Mesin

Melalui langkah-langkah berikut, teknisi langsung mendeteksi sumber masalah dan mengambil tindakan yang efektif. Apa sajakah proses yang harus Anda atau teknisi lalui? Berikut adalah penjelasannya:

1. Pengecekan visual

Teknisi mulai dengan mengamati kondisi fisik mesin secara langsung. Mereka mencari tanda-tanda kerusakan, kebocoran, atau komponen yang aus. Pengecekan visual ini memungkinkan teknisi menemukan masalah nyata yang sering kali terlihat namun terlewat jika tidak diperhatikan dengan cermat.

2. Pengecekan sistem mesin dan bahan bakar

Setelah memastikan kondisi fisik, teknisi menguji semua sistem mesin, mulai dari bagian mekanik hingga kelistrikan. Mereka juga memeriksa kualitas dan pasokan bahan bakar secara teliti. Karena mesin bergantung pada bahan bakar yang tepat untuk bekerja optimal, pengecekan ini sering menjadi titik krusial dalam proses troubleshooting mesin alat berat.

Hal yang Harus Anda Perhatikan Saat Terjadi Troubleshooting Mesin

Troubleshooting mesin berat bukan hanya soal menemukan masalah, tetapi juga memastikan proses perbaikan berjalan aman dan tanpa hambatan. Agar Anda bisa bekerja lebih efektif dan terhindar dari risiko, perhatikan beberapa hal penting ini sebelum mulai menangani mesin.

- Hentikan mesin di permukaan yang datar dan stabil. Pastikan mesin berhenti pada area yang aman, aktifkan rem parkir, dan pasang pin pengaman agar mesin tidak bergerak saat Anda mulai memeriksa.

- Catat semua data penting mesin secara lengkap. Tuliskan model mesin, nomor seri, nomor mesin, dan informasi relevan lainnya yang akan membantu Anda dalam menganalisis masalah dan mencari solusi.

- Pasang tanda peringatan di area kerja. Jika ada lebih dari satu orang yang terlibat, pastikan zona perbaikan diberi tanda agar orang yang tidak berwenang tidak masuk, sehingga keselamatan tim tetap terjaga.

- Tunggu mesin mendingin sebelum membuka tutup radiator. Jangan pernah membuka tutup radiator saat mesin masih panas karena bisa menyebabkan cedera serius akibat semburan cairan bertekanan tinggi.

- Hindari menyentuh part yang masih berputar atau panas. Selalu waspada dan patuhi prosedur keselamatan agar Anda tidak terluka dan troubleshooting berjalan lancar.

9 Tips Mengatasi Troubleshooting Mesin

1. Pemeriksaan keliling

Pemeriksaan keliling bertujuan mengamati kondisi fisik mesin secara menyeluruh untuk menemukan tanda-tanda masalah.

- Amati permukaan mesin dari segala sisi

- Periksa kebocoran oli, cairan, atau udara

- Cek baut, mur, dan sambungan yang longgar atau hilang

- Cari bagian yang aus atau retak

- Catat temuan untuk referensi langkah berikutnya

2. Pengumpulan informasi terkait gangguan sistem hidrolik

Mengumpulkan data terkait gangguan membantu fokus pada bagian hidrolik yang bermasalah.

- Wawancara operator tentang gejala dan waktu gangguan

- Periksa tekanan dan aliran hidrolik menggunakan alat ukur

- Cek sensor dan indikator sistem hidrolik

- Dokumentasikan kondisi dan frekuensi gangguan

3. Pengecekan, pengetesan, dan penyetelan bagian sistem

Langkah ini memastikan setiap komponen berfungsi sesuai standar.

- Lakukan inspeksi komponen utama seperti pompa, katup, dan silinder

- Uji fungsi setiap bagian dengan simulasi operasi

- Sesuaikan tekanan, kecepatan, dan parameter lain sesuai spesifikasi

- Catat hasil pengetesan dan lakukan after sales service bila perlu

4. Kesimpulan masalah penyebab gangguan

Menyimpulkan akar masalah berdasarkan data yang terkumpul agar perbaikan tepat sasaran.

- Analisis semua hasil pemeriksaan dan pengujian

- Identifikasi pola gangguan yang muncul

- Prioritaskan masalah berdasarkan tingkat urgensi

- Buat laporan singkat masalah dan solusi yang diusulkan

5. Pergantian suku cadang

Mengganti komponen yang rusak mencegah kerusakan makin parah dan mempercepat pemulihan.

- Pilih suku cadang sesuai spesifikasi mesin

- Matikan mesin dan pastikan area kerja aman

- Lepaskan komponen rusak dengan alat yang tepat

- Pasang suku cadang baru dan pastikan terpasang kokoh

- Lakukan tes fungsi melalui sistem repair management setelah penggantian

6. Identifikasi masalah elektrik

Pemeriksaan sistem elektrik menghindari gangguan tersembunyi yang sering terabaikan.

- Periksa kabel dan sambungan listrik secara visual

- Gunakan multimeter untuk mengukur tegangan dan arus

- Cek sensor, saklar, dan relay untuk kerusakan

- Bersihkan atau ganti komponen yang bermasalah

- Verifikasi ulang fungsi elektrik setelah perbaikan

7. Perawatan preventif secara rutin

Perawatan berkala menjaga mesin tetap dalam kondisi prima dan mencegah kerusakan mendadak.

- Jadwalkan inspeksi rutin sesuai rekomendasi pabrik

- Bersihkan dan lumasi bagian yang memerlukan

- Ganti oli, filter, dan cairan sesuai interval waktu

- Catat hasil perawatan dan kondisi mesin setiap kali inspeksi

8. Pelatihan dan peningkatan keterampilan

Keterampilan teknisi sangat menentukan kecepatan dan kualitas troubleshooting.

- Adakan pelatihan teknis secara berkala

- Berikan materi tentang mesin terbaru dan teknologi pendukung

- Latih simulasi troubleshooting untuk meningkatkan respons

- Evaluasi kemampuan teknisi secara berkala

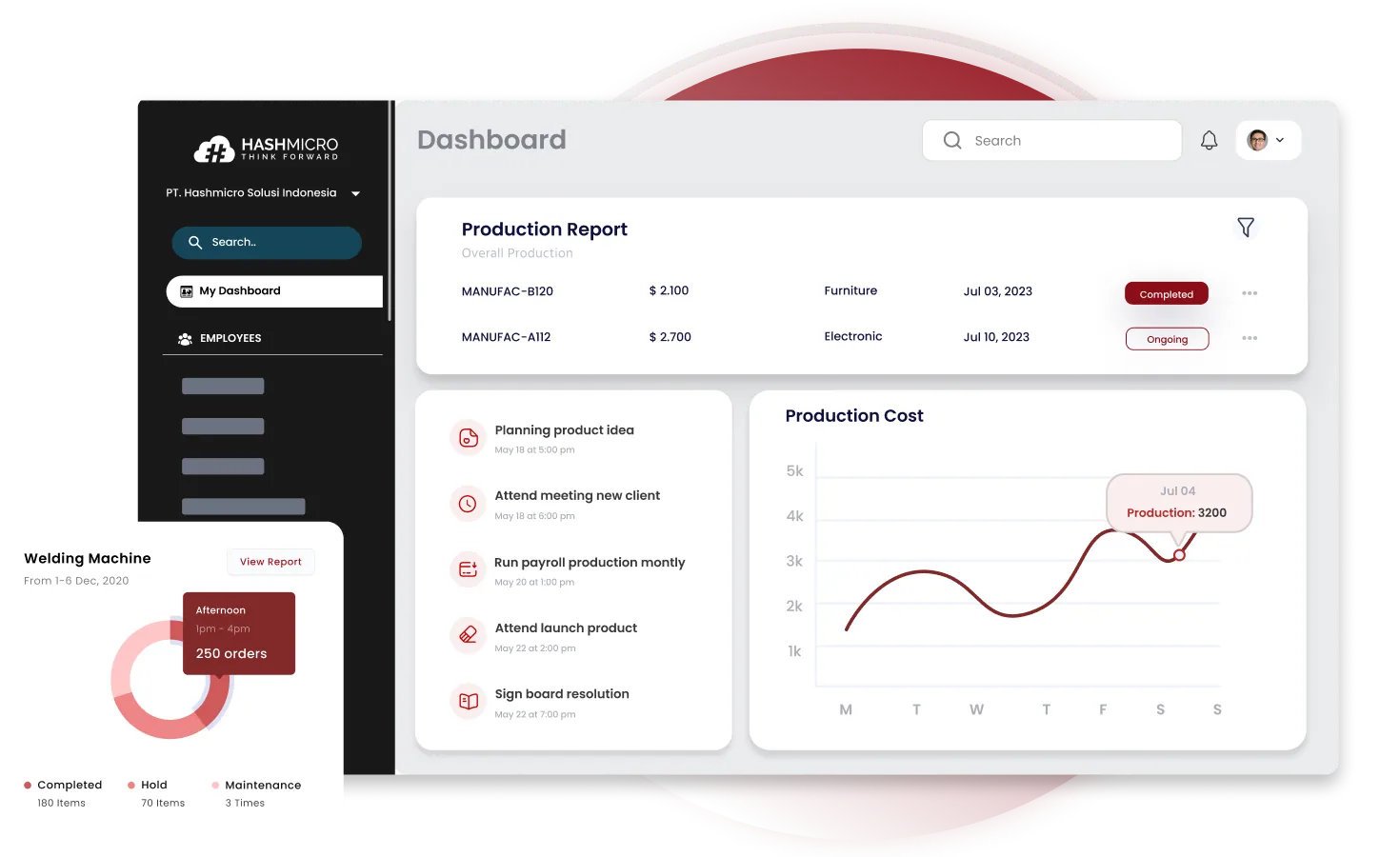

9. Menggunakan software manufaktur

Langkah ini mencegah equipment Anda dari kerusakan berat atau mati mendadak. Sebagai salah satu penyedia sistem manufaktur terkemuka di Indonesia, Anda perlu berkenalan dengan manufacturing system dari HashMicro.

Menyediakan demo gratis dan konsultasi bisnis gratis, HashMicro berkomitmen untuk mendukung bisnis Anda ke arah kesuksesan. Lebih dari 2.000 perusahaan, seperti Marimas, Semen Gresik, dan Bantex menggunakan software dari HashMicro. Mengapa? Fitur-fitur berikut adalah jawabannya:

- Preventive maintenance scheduling: Mudah membuat jadwal perawatan aset untuk mencegah gangguan operasional yang tidak terduga, memastikan semua aset tetap dalam kondisi kerja optimal, dan memperpanjang umur aset.

- Production scheduling: Fitur yang memungkinkan perusahaan untuk merencanakan jadwal produksi berdasarkan perkiraan permintaan yang didasarkan pada riwayat permintaan.

- Gantt chart schedule management: Membantu dalam perencanaan produksi, penjadwalan kapasitas mesin dan tenaga kerja, serta pengidentifikasian konflik jadwal menggunakan gantt chart.

- Asset maintenance budget: Terintegrasi dengan modul aset, sehingga mampu menghindari biaya tak terduga serta memperpanjang masa pakai mesin.

- Quality control: Mengidentifikasi dan menangani barang yang tidak sesuai standar, mengatur tindakan korektif, dan mencegah terjadinya masalah kualitas di masa depan.

Kesimpulan

Troubleshooting mesin adalah langkah krusial untuk menjaga kelancaran operasional dan mencegah kerugian akibat downtime. Dengan menerapkan proses yang sistematis bersama dengan software manufaktur, Anda dapat dengan cepat mengidentifikasi dan memperbaiki masalah yang ada.

Software manufaktur HashMicro menjadi solusi ideal yang menawarkan fitur monitoring real-time dan manajemen jadwal perawatan yang memudahkan pengawasan aset secara menyeluruh. Dengan mencoba demo gratis yang ada, Anda dapat mempelajari bagaimana sistem HashMicro bekerja.

Klik banner berikut untuk mendapatkan aksesnya sekarang juga!

Pertanyaan Seputar Troubleshooting Mesin

-

Apa itu troubleshooting mesin?

Troubleshooting mesin adalah proses menemukan dan memperbaiki masalah agar mesin kembali berfungsi dengan baik. Proses ini penting untuk menjaga kelancaran operasi dan mengurangi downtime.

-

Apa perbedaan antara troubleshooting preventif dan reaktif?

Troubleshooting preventif dilakukan sebelum terjadi kerusakan untuk mencegah gangguan, sedangkan troubleshooting reaktif dilakukan setelah kerusakan terjadi untuk memperbaikinya. Keduanya sama-sama penting dalam pemeliharaan mesin.

-

Apakah semua mesin bisa ditroubleshoot secara mandiri?

Tidak semua mesin bisa ditroubleshoot secara mandiri karena beberapa membutuhkan keahlian dan peralatan khusus. Dalam kasus tertentu, teknisi profesional perlu dilibatkan agar perbaikan berjalan efektif dan aman.

-

Apa penyebab umum kerusakan mesin?

Penyebab umum kerusakan mesin meliputi keausan komponen, kurangnya perawatan, dan kesalahan penggunaan. Faktor-faktor ini sering menyebabkan performa mesin menurun atau berhenti beroperasi.