Single-Minute Exchange of Dies (SMED) adalah sebuah konsep dan metodologi yang dikembangkan oleh Shigeo Shingo, ahli produksi asal Jepang, untuk mengurangi waktu pergantian alat (tooling) dalam proses manufaktur. Tujuannya adalah meminimalkan waktu yang diperlukan untuk mengubah suatu peralatan atau alat dari satu produksi ke produksi lainnya, dengan tujuan meningkatkan efisiensi, fleksibilitas, dan kapasitas produksi pabrik.

SMED telah menjadi komponen penting dalam pengembangan Lean Manufacturing. Implementasi SMED membawa manfaat signifikan bagi perusahaan, seperti peningkatan efisiensi dan produktivitas, serta fleksibilitas produksi yang lebih besar. SMED juga memungkinkan perusahaan untuk lebih cepat beradaptasi dengan perubahan permintaan pasar atau pesanan pelanggan.

Pada artikel ini, kami akan membahas prinsip dasar SMED, langkah-langkah implementasi SMED, dan mengakselerasi kemajuan dengan SMED. Kami juga akan merangkum manfaat dan implementasi SMED serta memberikan pandangan tentang pentingnya SMED dalam konteks industri 4.0 dan arah masa depan SMED dan inovasi berkelanjutan.

Daftar Isi:

Manfaat Implementasi SMED

Implementasi SMED membawa sejumlah manfaat signifikan bagi perusahaan. Dengan mengurangi waktu pergantian alat, perusahaan dapat meningkatkan efisiensi dan produktivitas, mengefektifkan penggunaan waktu produksi, dan mengoptimalkan penggunaan sumber daya. Peningkatan efisiensi dan produktivitas ini membantu perusahaan untuk mencapai target produksi dengan lebih efektif, sehingga meningkatkan daya saing dalam pasar yang kompetitif.

Peningkatan efisiensi dan produktivitas yang dihasilkan oleh implementasi SMED memungkinkan perusahaan untuk menghasilkan lebih banyak produk dalam waktu yang lebih singkat. Dengan melakukan pergantian alat yang lebih cepat, perusahaan dapat meningkatkan output produk dan memenuhi permintaan pelanggan dengan lebih baik. Hal ini juga membantu perusahaan untuk mengurangi biaya produksi dan meningkatkan profitabilitas.

Tidak hanya itu, SMED juga memungkinkan perusahaan untuk memiliki fleksibilitas produksi yang lebih besar. Dalam industri yang sangat dinamis seperti sekarang ini, perubahan permintaan pasar atau pesanan pelanggan bisa terjadi dengan cepat. Dengan menerapkan SMED, perusahaan dapat lebih cepat menyesuaikan produksi dengan perubahan ini, sehingga meminimalkan waktu tunggu dan meningkatkan kepuasan pelanggan.

Implementasi SMED juga membawa manfaat jangka panjang bagi perusahaan. Dengan efisiensi produksi yang lebih tinggi dan fleksibilitas yang lebih besar, perusahaan akan menjadi lebih kompetitif dan dapat terus bertahan dalam industri yang penuh tantangan. SMED juga merupakan salah satu aspek penting dalam implementasi Lean Manufacturing, yang dapat membantu perusahaan mencapai tujuan pengurangan pemborosan dan peningkatan kualitas secara keseluruhan.

Prinsip Dasar SMED

SMED (Single-Minute Exchange of Dies) adalah metodologi yang bertujuan untuk mengoptimalkan efisiensi produksi dengan mengurangi waktu setup dan downtime. Salah satu prinsip dasar dalam implementasi SMED adalah pengelompokan proses pergantian alat menjadi dua jenis aktivitas: aktivitas internal dan aktivitas eksternal.

Aktivitas internal merupakan aktivitas yang hanya dapat dilakukan saat mesin berhenti, seperti melepas alat produksi sebelumnya atau memasang alat baru. Aktivitas eksternal, di sisi lain, adalah aktivitas yang dapat dilakukan sebelum atau setelah mesin berhenti, seperti mempersiapkan alat baru atau membersihkan area kerja.

Dengan memisahkan dan mengidentifikasi aktivitas internal dan eksternal, perusahaan dapat fokus pada meminimalkan waktu yang dihabiskan untuk aktivitas internal yang membutuhkan mesin berhenti. Hal ini memungkinkan perusahaan mencapai pergantian alat yang lebih cepat, mengurangi downtime mesin, dan mengoptimalkan efisiensi biaya dengan mengurangi pemborosan.

Langkah-langkah Implementasi SMED

Implementasi Single-Minute Exchange of Dies (SMED) melibatkan serangkaian langkah yang dilakukan secara sistematis untuk mencapai efisiensi dalam proses pergantian alat. Dalam tahap ini, Anda perlu melakukan identifikasi dan pemisahan aktivitas internal dan eksternal, konversi aktivitas internal menjadi eksternal, serta merampingkan aktivitas-aktivitas pergantian alat.

Langkah pertama adalah identifikasi dan pemisahan aktivitas internal dan eksternal. Identifikasi dilakukan dengan memisahkan aktivitas yang hanya bisa dilakukan saat mesin berhenti (aktivitas internal) dan aktivitas yang bisa dilakukan sebelum atau setelah mesin berhenti (aktivitas eksternal). Dengan memahami perbedaan ini, Anda dapat fokus pada mengurangi waktu yang diperlukan untuk aktivitas internal, yang biasanya menjadi penyebab utama lambatnya pergantian alat.

Setelah mengetahui aktivitas internal dan eksternal, langkah selanjutnya adalah konversi aktivitas internal menjadi eksternal. Hal ini dilakukan dengan cara memindahkan beberapa aktivitas internal ke aktivitas eksternal yang dapat dilakukan tanpa harus menghentikan mesin. Misalnya, persiapan alat dan perlengkapan yang membutuhkan waktu lama dapat dilakukan secara paralel dengan operasi produksi yang sedang berjalan. Dengan konversi ini, Anda dapat meminimalkan waktu downtime mesin dan meningkatkan efisiensi produksi.

Langkah terakhir adalah merampingkan aktivitas-aktivitas pergantian alat. Dalam tahap ini, Anda perlu menganalisis dan mengevaluasi setiap langkah dalam proses pergantian alat dengan tujuan untuk mengidentifikasi dan menghilangkan langkah-langkah yang tidak perlu. Dengan merampingkan proses ini, Anda dapat mengurangi waktu yang diperlukan untuk pergantian alat, sehingga meningkatkan efisiensi dan produktivitas produksi.

Implementasi SMED juga membutuhkan analisis dan evaluasi terus-menerus untuk memperbaiki dan memperbarui proses pergantian alat. Pastikan untuk terus mengidentifikasi area-area yang memerlukan perbaikan dan melakukan penyesuaian jika diperlukan. Dengan pendekatan yang komprehensif dan terus-menerus dalam implementasi SMED, Anda dapat mengoptimalkan efisiensi produksi dan mencapai keunggulan kompetitif.

Setelah langkah-langkah implementasi SMED dilakukan, Anda akan melihat peningkatan yang signifikan dalam efisiensi dan produktivitas produksi Anda. Downtime mesin akan berkurang, waktu pergantian alat menjadi lebih singkat, dan proses produksi menjadi lebih lancar. Dalam artikel berikutnya, kami akan membahas langkah-langkah selanjutnya dalam mengakselerasi kemajuan dengan SMED, termasuk pelatihan dan pengembangan kompetensi karyawan serta praktik perbaikan berkelanjutan yang terkait dengan SMED.

Tetaplah terhubung untuk mengetahui bagaimana SMED dapat membantu perusahaan Anda menghadapi tantangan di era industri 4.0 dan arah masa depan SMED serta inovasi berkelanjutan.

Langkah-langkah Implementasi SMED:

- Identifikasi dan pemisahan aktivitas internal dan eksternal

- Konversi aktivitas internal menjadi eksternal

- Merampingkan aktivitas-aktivitas pergantian alat

Mengakselerasi Kemajuan dengan SMED

SMED tidak hanya berfokus pada perbaikan proses pergantian alat, tetapi juga pada pengembangan karyawan dan praktik perbaikan berkelanjutan. Melalui pelatihan dan pengembangan kompetensi karyawan, perusahaan dapat meningkatkan motivasi dan keterlibatan mereka dalam implementasi SMED. Monitoring, evaluasi, dan perbaikan berkelanjutan juga merupakan bagian penting dari SMED, yang memungkinkan perusahaan untuk terus mengakselerasi kemajuan dan meningkatkan efisiensi produksi.

Implementasi SMED membutuhkan kolaborasi antara manajemen dan karyawan. Mengadakan pelatihan dan pengembangan kompetensi karyawan akan membantu mereka memahami konsep SMED serta keterampilan yang diperlukan untuk melakukan perubahan yang berkelanjutan. Dengan memperkuat pengetahuan dan keterampilan karyawan, perusahaan dapat menciptakan tim yang terampil, kreatif, dan bersemangat dalam menerapkan SMED.

Monitoring, evaluasi, dan perbaikan berkelanjutan merupakan siklus penting dalam penerapan SMED. Dengan melakukan pemantauan secara terus-menerus, perusahaan dapat mengidentifikasi hambatan dan kesempatan perbaikan yang muncul selama proses pergantian alat. Evaluasi yang cermat akan memberikan wawasan yang berharga tentang efektivitas dan efisiensi implementasi SMED. Dan dengan melakukan perbaikan berkelanjutan berdasarkan temuan evaluasi, perusahaan dapat mengoptimalkan proses pergantian alat secara terus-menerus.

Implementasi SMED tidak hanya berfokus pada aspek teknis, tetapi juga melibatkan pengembangan budaya perbaikan berkelanjutan di perusahaan. Melalui komitmen yang kuat dari manajemen dan partisipasi aktif dari seluruh karyawan, perusahaan dapat menciptakan lingkungan kerja yang inovatif dan adaptif. Dengan melibatkan seluruh tim kerja dalam implementasi SMED, perusahaan dapat mengakselerasi kemajuan dan meningkatkan efisiensi produksi secara berkelanjutan.

Pelatihan dan Pengembangan Kompetensi Karyawan

Pelatihan dan pengembangan kompetensi karyawan merupakan langkah kunci dalam implementasi SMED. Dengan memberikan pelatihan yang tepat, karyawan dapat meningkatkan pemahaman mereka tentang prinsip dan metodologi SMED. Selain itu, pengembangan kompetensi karyawan juga dapat membantu mereka menguasai keterampilan baru yang diperlukan dalam proses pergantian alat yang efisien.

Pelatihan dan pengembangan kompetensi karyawan dapat dilakukan melalui berbagai metode, seperti pelatihan langsung, pelatihan online, atau program sertifikasi. Memberikan peluang pengembangan karir kepada karyawan juga merupakan salah satu cara untuk mendorong motivasi dan keterlibatan mereka dalam implementasi SMED.

Selain itu, penting untuk menciptakan lingkungan yang mendukung pembelajaran dan pengembangan karyawan. Menyediakan sumber daya dan dukungan yang cukup, serta memberikan kesempatan bagi karyawan untuk berbagi pengetahuan dan pengalaman, akan membantu menciptakan budaya pembelajaran yang kuat di perusahaan.

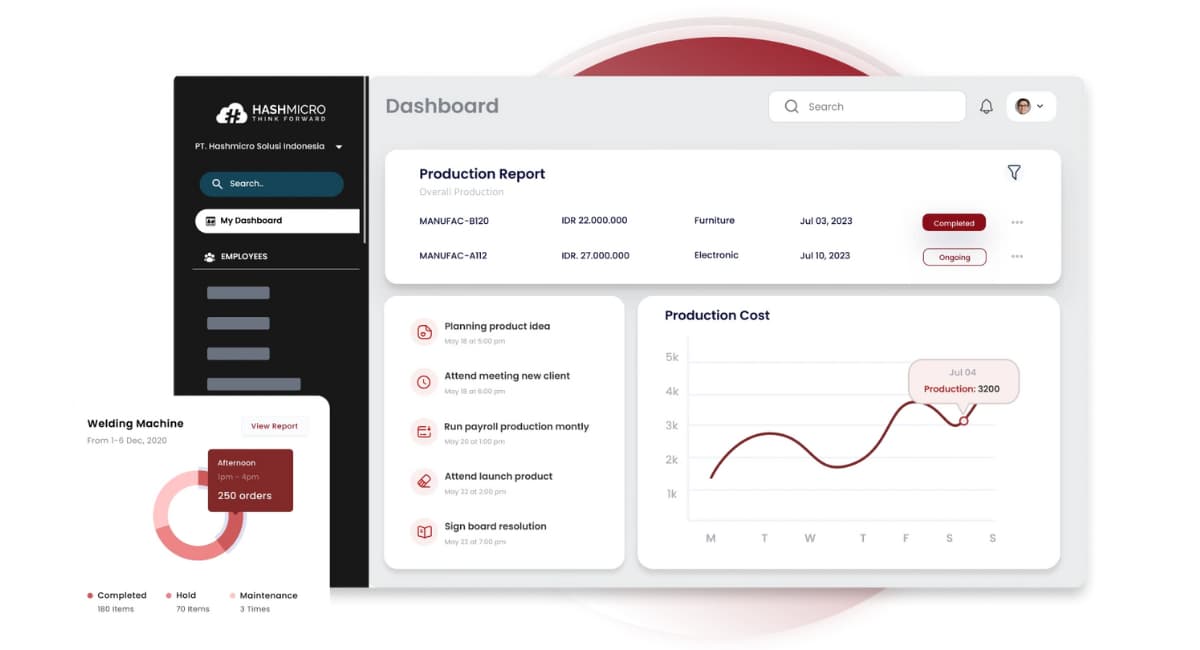

Implementasi SMED dengan Manufacture Software

Penerapan metodologi Single-Minute Exchange of Dies (SMED) telah terbukti dapat mengurangi waktu pergantian alat dalam proses manufaktur, meningkatkan efisiensi, dan mempercepat adaptasi dengan permintaan pasar yang berubah. Namun, untuk mencapai implementasi SMED yang efektif dan terintegrasi, perusahaan membutuhkan dukungan dari perangkat lunak manufaktur yang andal.

Salah satu manfaat utama dari Manufacture Software adalah kemampuannya untuk memantau produksi secara real-time. Ini memberi Anda informasi yang akurat tentang status produksi, sehingga Anda dapat mengambil tindakan cepat untuk menghindari penundaan dan menjaga efisiensi. Dalam konteks SMED, Anda dapat memantau proses pergantian alat secara detail, memastikan bahwa setiap langkah berjalan sesuai rencana.

Manufacture Software juga membantu Anda dalam merampingkan proses pergantian alat. Dengan fitur analisis dan pelaporan yang kuat, Anda dapat mengidentifikasi area yang memerlukan perbaikan dan mengurangi aktivitas yang tidak perlu. Ini mendukung prinsip dasar SMED untuk merampingkan proses dan meningkatkan produktivitas.

Selain itu, Manufacture Software menyediakan alat untuk pelatihan dan pengembangan kompetensi karyawan, elemen penting dalam implementasi SMED. Dengan menyediakan platform untuk berbagi pengetahuan dan berkomunikasi secara efektif, Anda dapat memastikan bahwa seluruh tim memiliki pemahaman yang kuat tentang proses SMED dan dapat berkontribusi secara maksimal.

Jika Anda ingin meningkatkan efisiensi produksi, mengurangi downtime, dan meningkatkan fleksibilitas, HashMicro Manufacture Software adalah pilihan yang tepat. Dengan kemampuan untuk mendukung implementasi SMED dan fitur-fitur yang dirancang untuk meningkatkan efisiensi operasional, Manufacture Software dapat membantu perusahaan Anda tetap kompetitif dan adaptif di era Industri 4.0.

Jadikan HashMicro Manufacture Software sebagai bagian dari strategi manufaktur Anda dan rasakan manfaatnya dalam meningkatkan efisiensi dan produktivitas. Siap untuk mengambil langkah berikutnya? Segera coba demo gratisnya dan bawa implementasi SMED Anda ke level yang lebih tinggi.